Ratgeber

Der 3D Druck ist in der Industrie angekommen und sorgt als Maßnahme der additiven Fertigung für einen maßgeblichen Wandel. Der Technologie wird sogar zugetraut, die Industrie hinsichtlich Produktionsprozessen, Geschäftsmodellen und Wertschöpfungsketten tiefgreifend zu verändern. Durch „Print on demand“ lassen sich zum Beispiel Logistikketten recht einfach optimieren und die Lagerhaltung wird weit weniger aufwändig.

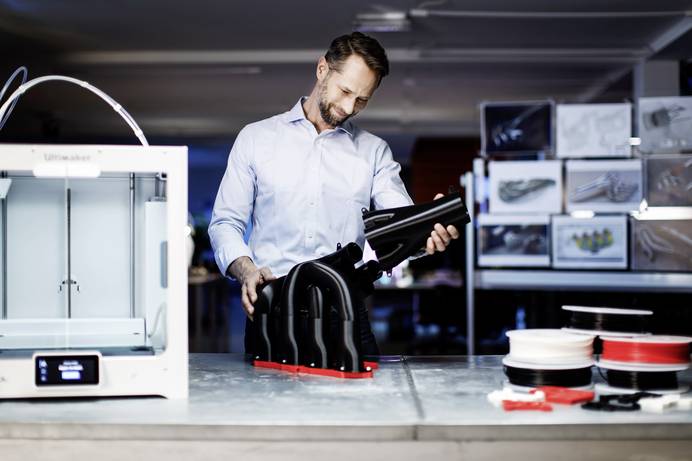

Mit der 3D-Drucktechnik ist die Herstellung erster Prototypen bereits während der Planungsphase recht einfach möglich. Dadurch ist sichergestellt, dass eventuelle Planungsfehler bei der Produktentwicklung frühzeitig erkannt und in diesem Stadium noch ohne großen Aufwand beseitigt werden können.

Aber auch in der Kleinserienfertigung werden verstärkt 3D Drucker eingesetzt. Durch die moderne Fertigungstechnik wird trotz minimalem Materialeinsatz die maximale Funktionalität erzielt. In der Praxis bedeutet das wesentlich leichtere Bauteile, die einfach zu handhaben und besser transportierbar sind.

Gleichzeitig wird auch das Endprodukt leichter. In der Automobilbranche beispielsweise verringert sich so das Gewicht von Autos, was zu einem geringeren Kraftstoffverbrauch führt. Gerne erklären wir Ihnen mehr.

Allgemeine Informationen zum 3D Druck

Erfahren Sie nützliche, interessante und wichtige Informationen rund um das Thema 3D Druck. Wir erklären Ihnen welche Drucker es gibt, wo die Unterschiede liegen und was Sie bei der Auswahl Ihres 3D Druckers beachten sollten. Zum Ratgeber 3D Druck »

Der Begriff industrieller 3D Druck steht für den professionellen Einsatz eines 3D Druckers in der Serienfertigung oder für den Prototypenbau.

Auch wenn die beiden Einsatzgebiete durchaus unterschiedliche Herausforderungen aufweisen, sind die Leistungsanforderungen an die dort eingesetzten 3D-Drucker stets gleich.

Ein Industrie-Drucker muss zum Teil recht komplexe Teile schnell, präzise, in hoher Stückzahl und in bester Qualität herstellen können. Und das über einen langen Zeitraum. Zudem müssen die unterschiedlichsten Materialien verarbeitet werden, damit das gedruckte Endergebnis die erforderlichen Leistungsmerkmale in Punkto Zuverlässigkeit, Stabilität, Gewicht, Flexibilität, Temperaturbeständigkeit oder auch Abriebfestigkeit im vollen Umfang erfüllt.

Gleichzeitig besteht eine hohe Erwartungshaltung an die Automatisierung der Produktion. Als fester Bestandteil der Wertschöpfungskette müssen sich die Drucker nahtlos in die digitale Infrastruktur einer Industrie 4.0 einbinden lassen. Zudem stehen auch Wartungsfreundlichkeit und Energiebilanz recht weit oben auf der Agenda.

Spezielle Ausstattung für 3D-Drucker in der Industrie

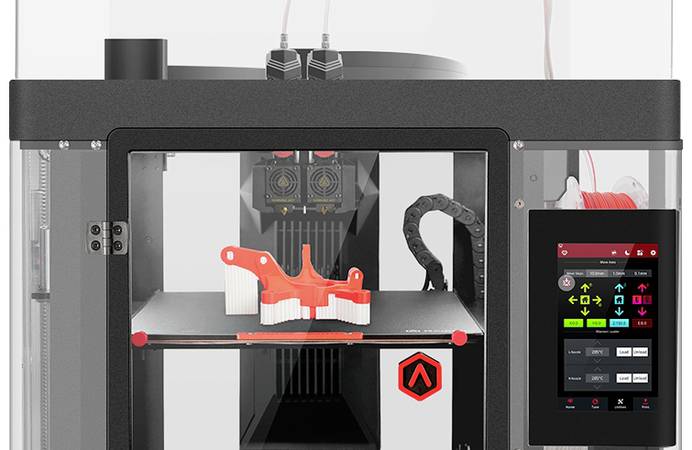

Die für die industrielle Anwendung gedachten 3D-Drucker sind robust aufgebaut und fast ausnahmslos von einer Einhausung umgeben. Somit wird das Bedienpersonal vor versehentlichem Kontakt mit den heißen Komponenten des Druckers effektiv geschützt. Zudem findet der Druckvorgang in solchen Einhausungen unter konstanten Umgebungsbedingungen statt und das aushärtende Material ist vor Staub und anderen Fremdkörpern größtenteils abgeschirmt. Zudem wird auf diese Weise auch das Betriebsgeräusch des 3D-Druckers drastisch verringert. Weitere, optionale technische Ausstattungen dieser Drucker sorgen für einen sicheren Einsatz im Industriebereich. Dazu gehören u.a. integrierte Kameras zur Fernüberwachung der Geräte, die gleichzeitig ein großes Sicherheitsplus bieten.

Im Zusammenhang mit 3D-Druckern wird oft auch von „Additive Manufacturing“ bzw. "Additiver Fertigung" gesprochen.

Additiv bedeutet, dass bei diesem Fertigungsverfahren ein Bauteil durch Hinzufügen von Material hergestellt wird.

Dadurch wird der erforderliche Materialeinsatz so gering wie möglich gehalten. Ein weiterer Vorteil ist, dass die Bauteile von außen nicht sichtbare Hohlräume aufweisen, wodurch neben Material auch Gewicht gespart wird.

Im Gegensatz dazu steht das subtraktive Fertigungsverfahren. Bei einer subtraktiven Fertigung wird durch Feilen, Schleifen, Fräsen oder Drehen überschüssiges Material abgetragen, um die gewünschte Form des benötigten Bauteils zu erhalten.

Hinsichtlich Präzision, Qualität und Schnelligkeit sind 3D-Drucker in der Industrie den klassischen Verfahren ebenbürtig oder sogar weit überlegen. Dadurch ergeben sich für Unternehmen, die diese Technik bereits nutzen, viele nicht zu unterschätzende Vorteile:

| Verkürzte Entwicklungsphase | Schnelles und werkzeugloses Erstellen von Prototypen oder Gussformen in einer frühen Entwicklungsphase. Das geplante Produkt lässt sich von Beginn an greifen und testen, wodurch Konstruktionsfehler frühzeitig erkannt werden. Darüber hinaus sind Änderungen in der CAD-Vorlage schnell geschehen, da man den Prototypen nicht komplett neu herstellen muss. Das spart enorm viel Zeit, Geld und vermindert zudem das Risiko einer Fehlproduktion. |

| Verkürzte Produktionszeit | Design- und Fertigungsprozesse beim Spritzguss und bei zerspanenden Fertigungen haben oftmals sehr lange gedauert. Mit einem 3D-Drucker geschieht das in sehr kurzer Zeit, denn es müssen keine Formen geplant und angefertigt werden. Lediglich die Herstellung der CAD-Datei benötigt eine gewisse Zeit. Wobei bereits bestehende Daten als Vorlage dienen und nur abgeändert werden. Den finalen Fertigungsprozess übernimmt dann der Drucker ohne weiteres Zutun. |

| Freiheiten im Design | Die klassischen Restriktionen im Design bei traditionellen Fertigungsmethoden gibt es nicht mehr. Egal ob Überhänge, Hohlräume oder komplexe geometrische Formen, für den 3D-Drucker kein Problem mehr. Wobei die gezielte Gestaltung der später nicht mehr sichtbaren Hohlräume mit mehr oder weniger stark ausgeprägten Stützstrukturen (Infill-Funktion beim Slicen) geniale Vorteile bietet. Ohne Einbußen in der Festigkeit lassen sich Material und auch Gewicht einsparen. |

| Individuell | Benötigte Teile können nach den eigenen Vorstellungen und Bedürfnissen individuell gefertigt werden. Dadurch ist man unabhängig von der unvermeidbaren Uniformität der in Massenproduktion hergestellten Teile. Gerade im medizinischen Bereich, wie beispielsweise bei Prothesen, Orthesen oder Implantaten, sowie bei provisorischen Zahnbrücken und Zahnkronen lässt sich das Modell optimal an die physischen Gegebenheiten des Patienten anpassen. |

| Schnell | Oft kommt ein Entwicklungsprozess zum Erliegen, nur weil für den Bau des Prototyps ein bestimmtes Mechanik-Teil benötigt wird, aber nicht lieferbar ist. In diesem Fall hilft ein 3D-Drucker weiter. Auf Basis der Konstruktionsunterlagen können schnell die erforderlichen Druckdaten generiert werden. Selbst bei einem ungeplanten Stillstand von Fertigungsmaschinen oder Anlagen kann in vielen Fällen das defekte Teil Just-in-Time hausintern angefertigt werden. |

| Kosteneffizient | Kleinserien lassen sich oft nicht realisieren, da bei einer herkömmlichen Produktion auf konventionelle Art die entstehenden Kosten viel zu hoch ausfallen. Mit einem geeigneten Industrie 3D-Drucker lassen sich die unterschiedlichsten Teile auch in kleinen Stückzahlen kostengünstig produzieren. Je nach verwendeter Drucktechnologie und Materialien sind die 3D-gedruckten Teile in Funktionalität und Oberflächengüte den Teilen aus der Massenproduktion ebenbürtig. |

| Materialvielfalt | Als die ersten 3D-Drucker auf den Markt kamen, war die Auswahl an nutzbaren Druckmaterialien wie PLA und ABS noch sehr überschaubar. So manches Projekt wurde eingestellt, weil es kein Filament gab, das die erforderlichen Eigenschaften besaß. Das hat sich aber mittlerweile geändert. Es steht nun eine Vielzahl an Materialien zur Verfügung, sodass Bauteile mit den unterschiedlichsten physikalischen Spezifikationen hergestellt werden können. |

| Umweltfreundlich | Die benötigten Teile werden direkt in der gewünschten Anzahl, Form und Größe hergestellt. Im Nachgang muss außer den eventuell erforderlichen Stützstrukturen kein Material abgetragen werden. Dadurch wird der Materialeinsatz so gering wie nötig gehalten. Zusätzlich entfallen Verpackungsmaterialien und Transportwege, die für eine Lieferung des Teils notwendig gewesen wären. Dies spart CO2 und schont die Umwelt. |

Grundsätzlich unterscheidet man bei der additiven Fertigung von Teilen drei Technologien, die zudem noch unterschiedlichen Druckverfahren aufweisen:

Freiraumverfahren

Fused Deposition Modeling (FDM) oder Fused Filament Fabrication (FFF)

Das Freiraumverfahren mit FDM bzw. FFF ist das wohl bekannteste und am weitesten verbreitete Druckverfahren.

Mit Hilfe von einer oder auch zwei Düsen (Extruder) wird erhitzter Kunststoff (Filament) in einer dünnen Schicht auf ein Druckbett aufgetragen.

Anschließend wird entweder das beheizte Druckbett minimal abgesenkt oder der Druckkopf etwas angehoben und entsprechend des zu druckenden Objektes wird die nächste Schicht oben aufgetragen.

Beim Abkühlen härtet das gedruckte Modell aus. Volumenkörper werden je nach Einsatzzweck mit Füllstrukturen gedruckt.

Bei vielen Objekten sind noch zusätzliche Stützstrukturen notwendig, damit Überhänge nicht absinken. Diese Stützstrukturen werden nach der Fertigstellung entfernt.

Durch die Auswahl des Filaments kann gezielt Einfluss auf die physikalischen Eigenschaften des fertig gedruckten Modells genommen werden.

Gängige 3D Druck Filamente mit ihren Eigenschaften und Anwendungsbereichen

| Material | Eigenschaften | Anwendungsbereich |

|---|---|---|

| PLA (Polyacid) | Biologisch abbaubar Geruchsneutral Unkomplizierter Druck Gute Schichthaftung | Prototypen Dekorationsobjekte Einfache Funktionsteile |

| ABS (Acrylnitril-Butadien-Styrol) | Robust Schlagfest Temperaturbeständig Chemikalienbeständig | Einfache Funktionsteile Gehäuse Belastbare Komponenten Verzugsgefahr |

| PETG (Polyethylenterephthalatglykol) | Festigkeit und Stabilität Glatte Oberfläche Weniger Verzug als ABS | Festigkeit und Stabilität Glatte Oberfläche Weniger Verzug als ABS |

| TPU (Thermoplastisches Polyurethan) | Flexibel Dehnbar Stoßdämpfend | Weiche und flexible Teile Schuhe Dichtungen |

| ASA (Acrylnitril-Styrol-Acrylat) | Wetterbeständig UV-Beständig Ähnlich wie ABS | Teile für Außenbereich Wetterfeste Prototypen |

| Nylon | Hoch-, Verschleißfest Temperaturbeständig Chemikalienbeständig | Mechanische Teile Zahnräder Industrie Prototypen |

| HIPS (Hochschlagfestes Polystyrol) | Stabil Schlagfest Lösungsmittellöslich | Stabil Schlagfest Lösungsmittellöslich |

Neben den aufgeführten klassischen Filamenten, die in den unterschiedlichsten Farben relativ weit verbreitet sind, gibt es noch weitere Spezial-Produkte, wie beispielsweise leitfähige Filamente, Holzfüller-Filamente, Metallfüller-Filamente, Leicht-Filamente, Carbon-Filamente oder Hochtemperatur-Filamente. Bei der Auswahl des gewünschten Filaments ist sehr genau darauf zu achten, ob der vorhandene Schmelzschicht-Drucker (FDM bzw. FFF) die vom Filament vorgegebenen Parameter für die Verarbeitung auch im vollen Umfang erfüllt.

Polyjet oder MultiJet-Modeling (MJM)

Mehrere Düsen des Druckkopfes tragen Photopolymer (Kunstharz bzw. Resin) tröpfchenweise auf eine Druckplatte auf. Diese werden durch UV-Bestrahlung sofort ausgehärtet, woraufhin die nächste Schicht des Filaments aufgetragen wird. Verschiedene Materialien können während des Drucks kombiniert werden, beispielsweise ein fester Griff mit weicher Gummioberfläche. Es werden hauptsächlich hochwertige Prototypen, Urformen, Miniaturen und Prototypen aus mehreren Materialien hergestellt. Polyjet besticht durch eine gute Qualität mit glatten Oberflächen und hoher Auflösung. Allerdings ist der Druck im Vergleich zu anderen Verfahren zeit- und kostenintensiver.

Flüssigverfahren

Stereolithografie (SLA)

Bei einem SLA-Drucker wird in eine lichtdurchlässige Wanne flüssiges Photopolymer (Kunstharz bzw. Resin) gefüllt, das nach einer gewissen Belichtungszeit erstarrt.

In die Wanne mit dem Kunstharz wird dann auch die Druckplatte abgesenkt. Das selektive Aushärten des Photopolymers findet durch die Bestrahlung mit einem UV-Laser statt.

Dies geschieht nur an den Stellen, wo das Objekt entstehen soll. Während des Druckvorgangs wird die Druckplatte nach jeder Schicht minimal angehoben.

Bei Bedarf stabilisieren Stützstrukturen das Objekt und verhindern, dass sich Überhänge verformen.

Angewendet wird dieses Verfahren beispielsweise bei der Erstellung von funktionellen und visuellen Prototypen, Urformen sowie detaillierten Modellen.

In der Stereolithografie entstehen glatte, hochwertige Oberflächen, die auch kleine Details abbilden können. Die Produktionszeiten sind vergleichsweise kurz.

Digital Light Processing (DLP)

Ein DLP-Drucker arbeitet nach demselben Prinzip wie ein SLA-Drucker. Allerdings werden als Lichtquelle zum Aushärten des Harzes kein Laser, sondern ein Lichtprojektor und eine Matrix aus Mikrospiegeln genutzt. Da das Licht auf den gesamten Querschnitt des zu druckenden Objektes projiziert wird, geht die Aushärtung der einzelnen Schichten wesentlich schneller, was die Druckzeiten verkürzt.

Maskierte Stereolithografie (MSLA) bzw. LCD-3D Druck

Bei der maskierten Stereolithografie wird die Lichtquelle bei jedem Photopolymerisations-Prozess selektiv maskiert bzw. abgedeckt. Allerdings wird mit MSLA lediglich die grundsätzliche Funktion, unabhängig von der Lichtquelle und der Maskiertechnik, beschrieben. Da bei MSLA-Druckern oft leistungsstarke LC-Displays eingesetzt werden, bezeichnen Fachleute diese Drucker auch als LCD-3D-Drucker.

Pulververfahren

Selektives Lasersintern (SLS bzw. LSM)

Zunächst wird ein Kunststoffpulver dünn auf die Bauplattform verteilt. Ein Hochleistungs-Laser sintert gemäß Druckauftrag die entsprechenden Stellen in der Pulverschicht.

Das bedeutet, dass der Laser das Pulver bis knapp vor den Schmelzpunkt erhitzt, sodass sich die einzelnen Körner fest miteinander verbinden.

Nachdem eine Schicht fertig ist, wird die Plattform minimal abgesenkt und erneut eine Schicht Pulver darauf verteilt. Der Laser verschmilzt nun die Körner der oberen Schicht mit denen der darunterliegenden Schicht.

Aufgrund dieser Fertigungstechnik ist es nicht erforderlich, Stützstrukturen mit einzubauen.

Verzahnte Teile können an einem Stück gedruckt werden. Allerdings muss die Oberfläche des Objekts nach dem 3D Druck geglättet werden und die Druckzeit ist vergleichsweise lang.

Multi Jet Fusion (MJF)

Auf dem Druckbett wird eine Pulverschicht aufgetragen. Ein Druckkopf verteilt danach eine wärmeleitende Flüssigkeit auf die Stellen, wo das Modell entstehen soll. Mithilfe von Infrarotlicht wird die Schicht aus Pulver und Flüssigkeit stark erhitzt und schmilzt. Ein weiterer Wirkstoff, der um die Schicht herum aufgetragen wird, verhindert ein Verschwimmen der Linien. Anwendung findet dieses Verfahren bei funktionellen Bauteilen in der Kleinserie, funktionellen Prototypen sowie bei Objekten mit komplexen Geometrien. Dieses Verfahren erzeugt stabile Objekte mit hoher Auflösung und ist dabei schnell und kosteneffizient. Ein Nachteil: Es entstehen rauere Oberflächen als bei Polyjet oder SLA.

Hinweis:

Die oben aufgeführten Technologien und Druckverfahren sind zwar die gängigsten, aber bei Weitem nicht alle in der Industrie eingesetzten additiven Fertigungstechniken.

Besonders im Bereich des 3D-Metalldrucks kommen ständig neue Verfahren und Drucker auf den Markt.

Dazu zählen Fertigungstechniken wie beispielsweise Direktmetalldruck (DMP), Elektronenstrahlschmelzen (EBM), die gerichtete Energieabscheidung (DED) mit Pulver oder Draht, Binder Jetting mit anschließendem Sintern oder Bound Powder Extrusion, um nur einige zu nennen.

Aber auch im Bauwesen beginnt der 3D Druck Fuß zu fassen. Die ersten Gebäude wurden bereits mit Hilfe von speziellen 3D-Druckern erstellt, die mit eigens dafür entwickelten Zementmischungen arbeiten.

Die jeweiligen Drucktechniken haben nicht nur Vorteile. Es gibt auch Nachteile, die wir hier nicht verschweigen möchten.

Übersichtstabelle der Vor- und Nachteile im 3D Druck

| Drucktechnologie | Vorteile | Nachteile |

|---|---|---|

| Schmelztechnik (FDM und FFF) | Günstige Materialien Einfache Handhabung Große Bauteile möglich | Strukturierte Oberflächen Ungenaue Maßhaltigkeit |

| Polyjet oder MultiJet-Modeling | Hohe Genauigkeit Vielfältige Materialien Mehrfarbiger Druck | Höhere Kosten Kleines Bauvolumen |

| Stereolithographie (SLA) | Hohe Genauigkeit Glatte Oberflächen Vielfältige Materialien | Höhere Kosten Kleines Bauteilvolumen Nachbearbeitung erforderlich |

| Selektives Lasersintern (SLS bzw. LSM) | Hohe Festigkeit Komplexe Geometrien Keine Stützstrukturen | Höhere Kosten Materialauswahl begrenzt Nachbearbeitung erforderlich |

| Multi Jet Fusion | Hohe Auflösung Komplexe Geometrien Keine Stützstrukturen | Hohe Kosten Materialauswahl begrenzt Nachbearbeitung erforderlich |

Wie bereits angesprochen, lassen sich industrielle 3D Drucker für die unterschiedlichsten Aufgaben vielfältig nutzen. Zur besseren Übersicht haben wir die wesentlichen Einsatzbereiche noch einmal tabellarisch für Sie zusammengefasst:

Übersichtstabelle der Einsatzbereiche von 3D Druckern

| Einsatzbereich | Verwendungszweck |

|---|---|

| Prototypenbau | Schnelle Herstellung von Handmustern, um Funktion und Design zu testen. |

| Werkzeugbau | Problemlose Herstellung von Formen, Vorrichtungen oder Werkzeugen. |

| Ersatzteilfertigung | Leichtes Nachbauen von nicht mehr verfügbaren oder individuellen Ersatzteilen. |

| Kleinserienfertigung | Professionelle Lösung, wenn die Stückzahlen für die klassische Massenproduktion zu gering sind. |

| Leichtbau | Produktion von gewichtsoptimierten Komponenten, die vorrangig in der Luft- und Raumfahrt benötigt werden. |

| Medizintechnik | Exakte Anpassung von Prothesen oder Implantaten an die individuellen Bedürfnisse der Patienten. |

| Automobilindustrie | Produktion von Prototypen und professioneller Herstellung von gewichtsoptimierten Fahrzeugteilen. |

| Ausbildung | Einsatz in Schulen und an Universitäten, um Prozessabläufe von der Planung bis zur Produktion zu zeigen. |

| Kunst und Design | Herstellung von Kunstwerken und Schmuckstücken mit individuellem Design und freier Materialwahl. |

| Architektur und Bau | Vom Anfertigen erster Modelle bis hin zum fertigen Gebäude dienen 3D Drucker als Produktionshilfen. |

| Lebensmittelindustrie | Saisonunabhängige bzw. gesundheitsbedingte Produktion von ansprechenden Nahrungsmitteln. |

| Bioprinting | Mittlerweile gibt es die ersten Versuche, lebendige Gewebestrukturen zu drucken. |

Die Liste könnte beliebig erweitert werden, da fast täglich neue Anwendungen, Druckertypen und auch Druckmaterialien, wie beispielsweise Hochleistungs-Polymere, entwickelt werden. Aufgrund dieser großen Vielfalt wird es aber immer schwieriger konkrete Vorschläge zu machen, welcher Drucker bzw. welche Drucktechnologie für welche Aufgaben ideal sind. Zudem sind auch die Anforderungen, die an das fertige Druckergebnis gestellt werden, sehr unterschiedlich. Doch wir haben für Leute, die das Thema 3D Druck zunächst testen wollen, ein interessantes Angebot.

Um zu testen, ob der 3D Druck für das eigene Unternehmen passt, bietet sich der 3D Druckservice von Conrad für Einzelstücke und Serienprodukte an. Mit unserem Kooperationspartner bieten wir Ihnen das komplette Spektrum des 3D Printing. Sie können zwischen verschiedenen Drucktechnik-Verfahren und Materialien wählen. Entsprechend Ihren Angaben entstehen so beispielsweise Bauteile, Spritzguss-Werkzeugeinsätze, Ersatzteile für Maschinen oder individuelle Prototypen aus Metall, Aluminium, Kunststoff und vielem mehr. Testen Sie es einfach und lassen Sie sich überraschen.

Bevor ein Drucker mit dem Druckauftrag loslegen kann, muss zunächst ein 3D-Objekt erstellt bzw. konstruiert werden. In unserem Ratgeber „3D Modell erstellen“, haben wir das Thema aufgegriffen und anhand eines einfachen Beispiels anschaulich erklärt. Privatleute würden im Anschluss die CAD-Datei in die Druckersoftware übertragen und slicen.

Beim Slicen wird aus der geometrischen Information der CDA-Datei eine G-Code-Datei errechnet. Diese Datei enthält alle Informationen, die der Drucker braucht, um das Werkstück zu drucken. Eventuelle Konstruktionsfehler würden sich bei dieser Vorgehensweise erst dann zeigen, wenn das Bauteil ausgedruckt wurde.

In der Industrie ist diese Vorgehensweise nicht so sinnvoll, da der Druckvorgang bei komplexen Bauteilen relativ viel Zeit und Ressourcen in Anspruch nehmen kann.

Aus diesem Grund legen Fachleute einen softwaretechnischen Zwischenschritt ein. Denn bevor ein aufwändiges Bauteil ausgedruckt wird, erfolgen mit Hilfe einer Simulationssoftware ausgiebige Prüfungen. Erst wenn die Testszenarien zur Zufriedenheit aller Beteiligten ausfallen, wird das Bauteil gedruckt.

Da der Arbeitsaufwand bis zur fertigen Druckdatei in diesem Fall durchaus umfangreich sein kann, ist ein sinnvolles Dateimanagement erforderlich. Neben einer zentralen Ablage mit passwortgeschütztem Zugriff sind noch regelmäßige Backups zwingend erforderlich. Zudem müssen die Drucker über das vorhandene Firmennetzwerk gezielt angesteuert werden können, um eine sinnvolle Integration in eine automatisierte Produktion zu erzielen.

Unser Praxistipp: Schutz vor rechtlichen Konsequenzen

Produktpiraterie kann unter Umständen strafrechtliche Relevanz erlangen. Informieren Sie sich daher vor dem Druck von Fertigungsteilen, ob das Vervielfältigen von bestimmten (Marken-)Produkten mittels 3D Druck gegen das Marken- oder Urheberrecht verstößt.

Wie bereits eingangs erwähnt, ist der 3D Druck nicht nur in der Industrie angekommen, sondern gestaltet sie mittlerweile maßgeblich mit. Denn die Drucker mit ihrer innovativen Technik sind heute schon ein fester Bestandteil der immer stärker ausgeprägten Digitalisierung und Automation.

In kürzester Zeit haben sie die Art und Weise, wie wir heute Produkte herstellen, tiefgreifend verändert und verändern sie noch weiter. Doch nicht nur das. Die geniale Kombination aus 3D Druck und künstlicher Intelligenz (KI) stellt eine revolutionäre Kombination dar, die zukünftig ungeahnte und grenzenlose Möglichkeiten bietet.

Die KI kann sehr leicht große Datenmengen analysieren, dabei wiederkehrende Muster erkennen und somit die Produktionsparameter optimieren. Auf Basis der vorhandenen Informationen wird das passende Druckverfahren ausgewählt und die besten Druckparameter ermittelt.

In Summe bedeutet das bessere Qualität bei schnellerer Produktion. Und das ist erst der Beginn einer sehr spannenden Entwicklung.