Ratgeber

Der Differenzdruck ist ein wichtiger Parameter, wenn es um die Sicherheit von Produktionsprozessen und Anwendungen der Pneumatik und Hydraulik geht. Um den Differenzdruck zu prüfen, kommen Differenzdruckmanometer zum Einsatz.

In unserem Ratgeber erfahren Sie, wie diese Messgeräte funktionieren und wo sie eingesetzt werden.

Differenzdruckmanometer dienen der Messung von Differenzdrücken. Wie der Name bereits andeutet, geht es dabei um die Abweichung zwischen zwei Druckmesswerten. Man spricht immer dann von einem Differenzdruck, wenn der Druckunterschied selbst die Messgröße darstellt. Das ist beispielsweise bei der Füllstandsmessung von Behältern, der Überdruckmessung von Reinräumen und der Steuerung von Pumpenanlagen der Fall. Stellt die Differenz zweier Drücke nicht die Messgröße dar, spricht man von einer Druckdifferenz.

Den Differenzdruck regelmäßig zu prüfen, ist in vielen Handwerks- und industriellen Bereichen aus funktions-, wartungs- und sicherheitsbezogener Sicht von Bedeutung. Relevant ist der Differenzdruck beispielsweise bei der Überwachung von Filtersystemen, Lüftungs- und Klimaanlagen sowie bei der Lokalisierung von Leckagen, etwa in Abluftleitungen. Auch bei medizinischen Geräten, die Flüssigkeiten oder Gase transportieren, zum Beispiel zum Zweck der Beatmung, kann eine Differenzdruckmessung sinnvoll sein. Des Weiteren werden Differenzdruckmanometer zur Kontrolle von Prozessen eingesetzt, an denen Kompressoren, Drucktanks oder Druckluftventilansteuerungen beteiligt sind oder bei denen Druckluftpressverfahren (Kunststoffindustrie) Anwendung finden.

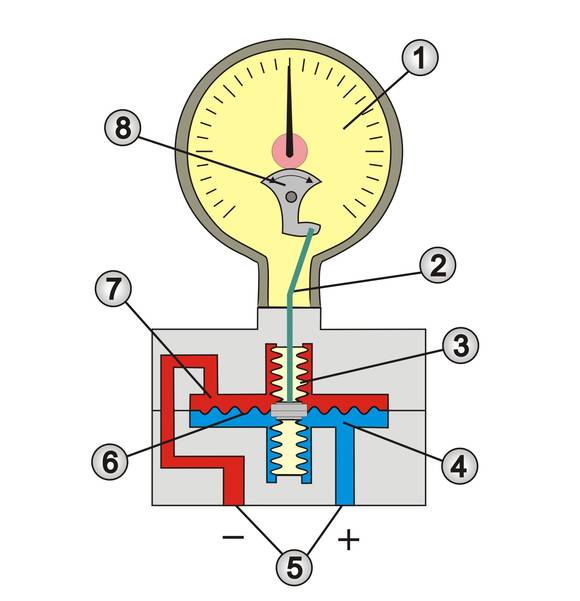

Ein Differenzdruckmessgerät kann leicht von einem konventionellen Manometer unterschieden werden. Um den Differenzdruck ermitteln zu können, müssen zwei Drücke zur gleichen Zeit gemessen werden, daher verfügen Differenzdruckmanometer über zwei Anschlüsse. Im Inneren des Manometers gibt es für jeden der beiden Anschlüsse eine Druckkammer, die durch das sogenannte Messglied (zum Beispiel Plattenfedern) voneinander getrennt sind. Wenn in beiden Druckkammern ein identischer Druck herrscht, hat das keine Auswirkung auf das Messglied. Erst wenn es in einer der Kammern zu einem abweichenden Druck kommt, biegt sich die Plattenfeder durch und der Differenzdruck kann über eine Messskala mit Zeiger oder anhand einer digitalen Anzeige dargestellt werden.

Abbildung:

1. Druckanzeige

2. Schubstange

3. Faltenbalg

4. Druckkammer für positive Anzeige

5. Druckanschlüsse

6. Plattenfeder

7. Druckkammer für negative Anzeige

8. Messwerk

Mechanische Druckmessgeräte sind entweder mit einer Rohrfeder, einer Plattenfeder oder einer Kapselmembran ausgestattet. Die Ausführungen unterscheiden sich nicht nur hinsichtlich ihres Aufbaus, sondern auch in Bezug auf ihre Funktion bzw. ihren Anwendungsbereich.

Bei einem Rohrfedermanometer besteht das Messglied aus einem ovalen, kreisförmig gebogenen Rohr. Dieses bildet die Rohrfeder. Die Rohrfeder richtet sich unter Druck auf und überträgt ihn auf einen Zeiger, der dann den entsprechenden Messwert auf einer Skala anzeigt.

Rohrfedermanometer ermöglichen sehr genaue Messungen und werden in der Mess- und Regeltechnik am häufigsten verwendet. An ihre Grenzen geraten diese Differenzdruckmanometer allerdings bei besonders niedrigem Druck oder wenn eine Überlastung durch zu hohen Druck nicht ausgeschlossen werden kann.

Das Plattenfedermanometer ist die erste Wahl, wenn es um die Messung von geringen Drücken geht. Der statische Druck wirkt bei einem Differenzdruckmanometer dieser Bauart auf eine wellenförmige Membran, die zwischen zwei Flanschen eingespannt ist, und wird über eine Schubstange an den Zeiger weitergegeben.

Aufgrund der großen Membranfläche reagiert das Messgerät sehr sensibel auf geringe Drücke. Darüber hinaus weist das Plattenfedermanometer eine hohe Widerstandsfähigkeit gegenüber Überbelastung auf, da die Auslenkung der Membran durch den oberen Flansch begrenzt wird.

Für die Messung gasförmiger Stoffe und niedrigerer Drücke ist das Kapselfedermanometer geeignet. Die dabei verwendete Kapselfeder besteht aus zwei kreisförmigen Membranen, die am Rand druckdicht zusammengefügt werden und so den Druckraum bilden. Der Druck wirkt auf die Innenseiten der beiden Membranen und erzeugt so einen Hub, der schließlich den Zeiger bewegt.

Was tun, wenn das Messmedium nicht unmittelbar mit den Bauteilen des Manometers, die den Druck übertragen, in Verbindung kommen soll? Die Lösung ist ein Druckmittler. Hier ist der Raum zwischen Membran und Messgerät mit einer speziellen Flüssigkeit gefüllt, die den Druck überträgt. Der vom Messmedium erzeugte Druck wird von der Membran auf die Flüssigkeit und von der Flüssigkeit an den Zeiger übertragen.

Ein Druckmittler ermöglicht selbst bei extremen Temperaturen oder korrosiven und toxischen Stoffen Messwerte von höchster Genauigkeit. Wenn der Druck bei sehr hohen Temperaturen gemessen werden soll, ist der Einsatz einer Kapillarleitung erforderlich, die für eine ausreichende räumliche Trennung von Messstelle und Messgerät sorgt.

Zunächst einmal ist wichtig, dass das Differenzdruckmessgerät für das zu messende Medium geeignet ist – vor allem, wenn es sich um chemisch aggressive Stoffe handelt, denn nicht jedes Manometer ist dafür ausgelegt. Dasselbe gilt für Stoffe mit hoher Viskosität. Außerdem muss das Messgerät in dem Messbereich arbeiten, der gefordert ist. Manche Manometer haben einen Messbereich von 0 bis 1 bar, andere bilden bis zu 25 bar oder sogar 100 bar und mehr ab. Ist der Messbereich zu klein gewählt, können sehr geringe oder sehr große Drücke nicht zuverlässig gemessen werden. Gerade bei wechselnder Belastung ist das problematisch.

Der Anzeigebereich ist mit dem Messbereich identisch. Generell ist bei der Anzeige der Messwerte auf eine gute Ablesbarkeit zu achten. Bei Manometern mit analogem Ziffernblatt kommt es vor, dass zwei Anzeigebereiche kombiniert dargestellt werden. Hier lassen sich die beiden Einzeldrücke und der Differenzdruck ablesen. Manometer mit digitalen Displays sind meist etwas einfacher zu handhaben, da man nicht mit mehreren Anzeigebereichen hantieren muss, sondern der Wert für jeden Druck numerisch angezeigt wird.

Differenzdruckmanometer gibt es in verschiedenen Genauigkeitsklassen. Für viele Anwendungen ist ein Manometer mit einer Messwertabweichung von etwa ±1,0 bis ±2,5 Prozent ausreichend. Es gibt aber auch sehr sensible Bereiche, bei denen derartige Abweichungen nicht tolerierbar sind. In solchen Fällen muss die Messabweichung geringer sein (bspw. ±0,25 oder ±0,1 Prozent).

Wird das Druckmessgerät perspektivisch unter widrigen Umgebungsbedingungen eingesetzt, muss es vor Staub, Schmutz und Nässe geschützt und mit einer entsprechenden IP-Schutzart (ab IP65) ausgewiesen sein. Werden hohe Anforderungen hinsichtlich der Hygiene gestellt, wie es beispielsweise im Pharmabereich der Fall ist, sollte das Manometer mit einem vollverschweißten, dichten Gehäuse ausgestattet und so designt sein, dass es sich im eingebauten Zustand problemlos reinigen lässt.

Ein Rohrfedermanometer sollte keiner Drucküberlastung ausgesetzt werden. Sollte es dennoch dazu kommen, kann eine irreparable Beschädigung des Messgeräts die Folge sein. Falls eine Überlastung nicht ausgeschlossen werden kann, greifen Sie besser zu einem Plattenfedermanometer.

Was ist der geringstmögliche Druck, den ich mit Rohrfeder- und Plattenfeder-Manometern messen kann?

Bei einem Differenzdruck-Manometer mit Rohrfeder liegt der niedrigste messbare Differenzdruck bei 600 mbar, während ein Differenzdruck-Manometer mit Plattenfeder bereits Drücke kleiner als 10 mbar erfassen kann.

Wieso dürfen manche Differenzdruck-Manometer nur bis zu einer Umgebungstemperatur von 60 °C verwendet werden?

Bei solchen Differenzdruck-Manometern wird vermutlich Sicherheitsglas eingesetzt. Dieses besteht aus zwei Scheiben, zwischen denen sich eine Folie befindet. Bei Temperaturen oberhalb von 60 °C beginnt die Folie Blasen zu werfen, was die Ablesbarkeit erheblich erschwert.

Was ist besser: ein mechanisches oder elektronisches Differenzdruck-Messgerät?

Das kommt auf die Messaufgabe und den Einsatzbereich an. Elektronische Differenzdruck-Messgeräte benötigen eine Stromversorgung, um betrieben werden zu können, mechanische Ausführungen nicht. Folglich eignen sich letztere besser für den Einsatz in sicherheitsrelevanten Anlagen, weil sie auch funktionieren, wenn kein Strom vorhanden ist.