Ratgeber

SMD-Widerstände sind aus modernen Elektronikprojekten nicht mehr wegzudenken. Ob in der industriellen Automatisierungstechnik oder in der Entwicklung komplexer Consumer-Produkte – die winzigen Bauteile übernehmen heute eine Schlüsselrolle bei der Realisierung platzsparender und effizienter Schaltungen. Dabei überzeugen sie nicht nur durch ihre kompakten Abmessungen, sondern auch durch ihre hohe Präzision und Zuverlässigkeit. Doch welche Kriterien sollten Sie bei der Beschaffung der passenden SMD-Widerstände besonders im Blick behalten? Welche Kennwerte sind für eine stabile Performance entscheidend, und worauf kommt es bei der Löttechnik an, um Fehler in der Produktion und im späteren Betrieb zu vermeiden?

In unserem Ratgeber erhalten Sie praxisnahe Tipps und verständliche Erläuterungen, die Sie bei allen Aspekten rund um diese Widerstände unterstützen. Angefangen bei den gängigen Bauformen und Größenklassen über die Bedeutung von Toleranz und Temperaturkoeffizient bis hin zu gängigen Fallstricken bei der manuellen Leiterplattenbestückung decken wir relevante Themen ab. Sie werden erfahren, warum SMD-Widerstände nicht nur wegen ihrer kompakten Maße geschätzt werden, sondern auch, weshalb ihre thermische Stabilität und ihr geringer parasitärer Widerstand in vielen Anwendungen entscheidend sind.

Was sind SMD-Widerstände?

SMD-Widerstände gelten als unverzichtbare Bauteile in der modernen Elektronikfertigung. Sie übernehmen die gleiche Funktion wie klassische bedrahtete Widerstände, treten jedoch in einer deutlich kompakteren Form auf. Der Begriff „SMD“ steht für „Surface Mounted Device“ und verweist auf die Art der Montage. Bauteile der Art SMD liegen direkt auf der Oberfläche der Leiterplatte, ohne dass Pins durch Bohrungen geführt werden. Dadurch ergeben sich Vorteile bei der Bestückung und eine effiziente Platzausnutzung.

Die miniaturisierten Widerstände lassen sich leicht in hochintegrierte Schaltungen verbauen und eröffnen Möglichkeiten für sehr kompakte Designs. Sie finden sich in einer Vielzahl von Anwendungen, von einfachen LED-Treibern bis hin zu komplexen Mikroprozessor-Boards. SMD-Widerstände sind in unterschiedlichen Bauformen erhältlich. Häufig genutzte Größen wie 0402, 0603 oder 0805 geben Auskunft über Länge und Breite in Zoll-Bruchteilen. Die kleinere 0402-Version misst beispielsweise 0,4 × 0,2 Zoll in der englischen Inch-Einheitensystematik (entspricht 10,16 x 5,08 Millimeter).

Für viele Anwender steht bei SMD-Widerständen nicht nur die kompakte Abmessung im Vordergrund, sondern ebenso die präzise Reproduzierbarkeit der Werte. Diese liegt oft innerhalb enger Toleranzen, was in sensiblen Bereichen wie Messtechnik oder Hochfrequenzanwendungen von großer Bedeutung sein kann. Dabei unterstützt die flache Bauform eine gleichmäßige Wärmeabgabe.

Hersteller geben für jedes Modell relevante Kennwerte an. Widerstandswert, Toleranz und Leistung sind typische Angaben in den Datenblättern. Ein solcher Widerstand arbeitet innerhalb definierter Grenzen zuverlässiger, wenn die Belastung an den spezifizierten Wert angeglichen wird. Eine Überlast kann den Widerstand irreparabel beschädigen oder seine Eigenschaften dauerhaft verändern.

SMD-Widerstände wirken als elektrische Bauteile, die den Stromfluss beeinflussen. Ihr Widerstandswert gibt an, wie stark sie den Strom begrenzen. Das Prinzip dahinter entspricht jenem klassischer Widerstände: Ein leitfähiges Material besitzt einen definierten Widerstand, der gemäß dem ohmschen Gesetz Spannung und Strom in Beziehung setzt. Für den praktischen Einsatz bieten Hersteller SMD-Baureihen, die unterschiedliche Werkstoffe enthalten. Die wichtigsten sind Dickschicht, Dünnschicht, Keramik und Metallfilm.

Die Funktion beruht auf einer kontrollierten Strombegrenzung. Elektrische Signale passieren das Widerstandsmaterial, wodurch eine bestimmte Spannung abfällt. Diese Spannung dient als Referenz für Messzwecke oder sorgt für eine geeignete Stromregelung. In einem Mikrocontroller-System beispielsweise kann ein SMD-Widerstand das Eingangs- oder Ausgangssignal so beeinflussen, dass Sensoren geschützt bleiben oder korrekte Pegel an den Pins anliegen.

Ein zusätzlicher Vorteil ergibt sich aus der flachen Bauform. Diese Widerstände besitzen eine relativ große Kontaktfläche, wodurch die Wärmeableitung zum Leiterplattenmaterial erleichtert wird. Der Widerstand selbst kann so bei bestimmungsgemäßem Einsatz thermisch stabil arbeiten. Seine genaue Funktionsweise hängt stark von der Materialauswahl ab.

Charakteristische Größen wie Temperaturkoeffizient (TCR) geben Aufschluss über Veränderungen des Widerstandswertes bei wechselnden Temperaturen. Ein niedriger TCR-Wert signalisiert hohe Stabilität und kommt in kritischen Anwendungen zum Einsatz. Zudem bestimmt der Leistungswert, wie viel elektrische Energie ein Widerstand maximal verträgt, bevor er Schäden erleidet.

Die genaue Funktionsweise eines SMD-Widerstands wird erst beim Blick auf das jeweilige Datenblatt deutlich. Darin finden sich Informationen zu Toleranzwerten, Strombelastbarkeit und Temperaturverhalten. Wer die Funktionsprinzipien im Detail erfasst, kann passende Bauteile für das geplante Einsatzszenario auswählen. Das verhindert unnötige Ausfälle in der Praxis und sorgt für solide Ergebnisse bei jeder Schaltungsaufgabe.

SMD-Widerstände zeichnen sich durch mehrere überzeugende Vorteile aus. An erster Stelle steht ihre kompakte Bauform, die auf Leiterplatten eine hohe Bestückungsdichte ermöglicht. Das ist vor allem in Bereichen wichtig, in denen nur begrenzter Platz zur Verfügung steht, zum Beispiel bei mobilen Endgeräten oder Miniatur-Messsystemen. Indem Bauteile direkt auf der Platine haften, entstehen flache Baugruppen, die sich leichter in geschlossene Gehäuse einbauen lassen.

Ein weiterer Vorteil ergibt sich aus dem automatisierten Bestückungsprozess. Moderne Maschinen platzieren SMD-Bauteile präzise und schnell, was eine effiziente Fertigung begünstigt. Fehlerquoten sinken, sobald durchgängige Automatisierungslinien zum Einsatz kommen. Das verkürzt die Produktionszeit und gewährleistet gleichbleibende Qualität. Wer großvolumige Serien fertigt, profitiert von dieser hochstandardisierten Methode.

Die geringe Größe gestattet außerdem eine bessere Wärmeableitung. Durch die Oberflächenbeschaltung wird die entstehende Wärme breitflächig auf die Leiterplatte verteilt. Höhere Leistungsklassen lassen sich dadurch realisieren, wenn das Schaltungslayout passend ausgelegt wird. Zusätzlich gelingt eine präzise Anpassung an spezifische Anforderungen. Widerstände mit niedrigem Toleranzwert sorgen dafür, dass Messaufgaben oder empfindliche Signale genauer gesteuert werden können.

SMD-Bauteile vereinfachen zudem das Layout. Leiterplatten-Designer sind flexibler bei der Anordnung der Bauelemente, da keine Bohrungen erforderlich sind. Die geringere Anzahl an Durchkontaktierungen reduziert mögliche Fehlerquellen. Das Resultat ist eine robustere Konstruktion mit verbesserter Zuverlässigkeit.

Nicht zuletzt zeigen diese Widerstände ihre Stärken bei Prototypen und kleinen Serien. Die immer bessere Verfügbarkeit kleiner Stückzahlen sowie die Möglichkeit, verschiedene Typen einfach durch Maschinen platzieren zu lassen, sorgen für kurze Entwicklungszyklen.

Nach Material

SMD-Widerstände unterscheiden sich anhand ihrer Schicht- oder Legierungstechnologie. Dickschicht-Widerstände kommen häufig bei Standardanwendungen zum Einsatz und bestehen meist aus einer aufgebrachten Widerstandsschicht. Dünnschicht-Widerstände besitzen feinere Strukturen und liefern eine höhere Präzision. Darüber hinaus existieren spezielle Metalllegierungen und Keramiken, die sehr konstante Ergebnisse über einen breiten Temperaturbereich ermöglichen.

Nach Bauformen

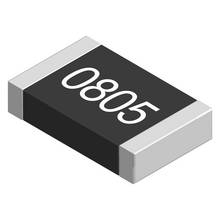

Hersteller kategorisieren SMD-Widerstände oft nach Bauformen wie 0402, 0603, 0805 oder 1206. Diese Codes orientieren sich an Länge und Breite des Bauteils in Zoll/Inch-Bruchteilen. Eine 0805-Bauform misst beispielsweise 0,08 × 0,05 Zoll und ist somit größer als das winzige 0402-Pendant. Je kleiner die Bauform, desto anspruchsvoller gestaltet sich das Handling. Kleinere Varianten sind jedoch ideal für Anwendungen mit äußerst knappem Platzangebot.

Nach Leistung

Die Leistungsklassen bei SMD-Widerständen reichen von geringen Werten wie 0,063 Watt bis hin zu mehreren Watt, abhängig von Baugröße und Materialien. Ein hoher Leistungswert bedingt in der Regel ein größeres Gehäuse. Wer mehr Leistung benötigt, achtet auf Wärmeabführung über die Leiterplatte oder zusätzliche Kühlkonzepte, da die Ableitung von Wärme die Lebensdauer der elektronischen Schaltung maßgeblich beeinflusst.

Nach Toleranzklasse

SMD-Widerstände stehen in Toleranzklassen von ±30 Prozent bis hinunter zu 0 Prozent zur Verfügung. Standardwerte wie ±1 Prozent sind weit verbreitet und genügen für viele Anwendungen. Engere Toleranzwerte kommen in Bereichen zum Einsatz, in denen Genauigkeit im Vordergrund steht. Solche Präzisionswiderstände sind zwar teurer, bieten jedoch eine exakte Regelung oder Messung in empfindlichen Schaltungen.

Widerstandswert

Dieser Wert bestimmt, wie stark der elektrische Strom im entsprechenden Strompfad gebremst wird. Ein zu hoher Widerstandswert könnte Signale dämpfen, während ein zu niedriger Wert den Stromfluss möglicherweise ungewollt erhöht. Die Planung erfordert deshalb Kenntnisse über den exakten Bedarf in der Schaltung.

Toleranzwert

Ein Widerstandswert schwankt nicht nur durch Fertigungseinflüsse, sondern ändert sich möglicherweise auch bei Temperaturschwankungen. Wer eine bestimmte Genauigkeit anstrebt, wählt Widerstände mit enger Toleranz. Das hat Auswirkungen auf die Kosten, bietet aber in sensiblen Bereichen wie Messtechnik oder Präzisionsregelungen klare Vorteile.

Leistung

Jeder Widerstand besitzt eine maximale Belastbarkeit. Wird diese überschritten, drohen Schäden oder eine Veränderung der Bauteilparameter. Datenblätter listen den zulässigen Leistungsbereich. Nach Möglichkeit empfiehlt sich ein Puffer, damit das Bauteil nicht dauerhaft an der Leistungsgrenze arbeitet. Eine zu hohe Last kann zu unnötiger Erwärmung führen und die Stabilität beeinträchtigen.

Gehäusegröße

SMD-Widerstände existieren in unterschiedlichen Gehäusevarianten, die jeweils Vor- und Nachteile besitzen. Kleine Formate sparen Platz, stellen jedoch höhere Ansprüche an Bestückung und Sichtkontrolle. Größere Bauformen lassen sich leichter handhaben und bieten eine bessere Wärmeabfuhr.

SMD-Widerstände erweisen sich als vielseitig einsetzbare Bauelemente in zahlreichen Bereichen. Sie spielen eine wesentliche Rolle in hochintegrierten Geräten, bei denen wenig Platz auf der Leiterplatte vorhanden ist.

Mobile Endgeräte wie Smartphones, Tablets oder Smart Watches profitieren von der kompakten Bauform. Designer erhalten dadurch mehr Freiraum für zusätzliche Funktionen und weitere Miniaturisierung. Gleichzeitig erlaubt der flache Aufbau eine bessere Wärmeverteilung, was für einen stabilen Betrieb in Geräten mit begrenztem Gehäusevolumen sorgt.

Automobilbranche

In der Automobilbranche gelten SMD-Widerstände als wichtige Helfer, da sie in Motorsteuerungen, ABS-Systemen oder Airbag-Steuereinheiten arbeiten. Die dort vorherrschenden Temperatur- und Vibrationsbelastungen erfordern robuste und stabile Komponenten. SMD-Widerstände in höheren Toleranzklassen eignen sich besonders für sicherheitsrelevante Messungen oder genaue Regelungen. Die geringe Baugröße unterstützt Ingenieure bei der Konstruktion moderner Fahrzeugsysteme, die immer mehr Elektronik in immer weniger Raum unterbringen müssen.

Industrieautomation

Darüber hinaus ist die Industrieautomation auf SMD-Widerstände angewiesen. Messeinheiten, Sensorschaltungen und Steuerplatinen verwenden diese Bauteile, damit Stromkreise korrekt arbeiten und Sensordaten sauber erfasst werden. Hier profitieren Ingenieure von den geringen Abmessungen und der hohen Zuverlässigkeit. So entsteht eine robuste Basis für Automatisierungslösungen, die oft unter anspruchsvollen Umgebungsbedingungen funktionieren müssen.

Hochfrequenztechnik

Ein weiterer Anwendungsbereich liegt in der Hochfrequenztechnik, beispielsweise bei WLAN-Modulen, Bluetooth-Adaptern und GPS-Receivern. In solchen Schaltungen stört jedes überflüssige Bauelement den Signalfluss. Die niedrige parasitäre Induktivität und Kapazität von SMD-Widerständen wirkt sich günstig auf die Signalqualität aus. Außerdem ist eine präzise Abstimmung im Hochfrequenzbereich gefragt, was durch enge Toleranzen möglich wird.

LED-Anwendungen

Auch bei LED-Anwendungen sind SMD-Widerstände beliebt. LEDs benötigen eine definierte Strombegrenzung, damit sie über längere Zeit zuverlässig leuchten. Präzise Widerstandswerte und die Fähigkeit zur Wärmeableitung sind hier von Vorteil. Daher kommen diese Widerstände gerne in LED-Treibern zum Einsatz, etwa bei Beleuchtungslösungen für Bildschirme oder im Innen- und Außenbereich von Gebäuden.

FAQ – häufig gestellte Fragen

Wie löte ich SMD-Widerstände?

SMD-Widerstände lassen sich maschinell oder manuell auf der Leiterplatte anbringen. Bei der automatisierten Methode übernehmen Bestückungsautomaten das Platzieren, bevor der Lötprozess startet. Die Bauteile liegen in Gurtverpackungen bereit und gelangen millimetergenau auf die vorgesehenen Pads. Im Reflow-Ofen schmilzt dann das zuvor aufgebrachte Lot, sodass sich Widerstand und Pad verbinden.

Wer manuell lötet, geht etwas anders vor. Häufig werden zunächst die Lötpads verzinnt, bevor der Widerstand mit einer Pinzette sorgfältig ausgerichtet wird. Danach genügt ein kurzer Kontakt des Lötkolbens, damit das Lot fließt und das Bauteil fixiert. Eine ruhige Hand und eine feine Lötspitze erleichtern den Arbeitsablauf. Ein Mikroskop oder eine Vergrößerungslupe leistet gute Dienste, um korrekte Positionierungen zu beurteilen.

Wichtig ist eine geeignete Temperatur des Lötkolbens. Zu hohe Hitze kann Bauteile und Leiterplatte schädigen, während zu niedrige Temperaturen kalte Lötstellen begünstigen. Ein Lötkolben mit Temperaturregelung ermöglicht präzise Einstellungen. Bleifreies Lot benötigt in der Regel Temperaturen zwischen 360 und 380 Grad Celsius.

Die Reinigung nach dem Lötvorgang nimmt Rückstände von Flussmitteln oder Lotpasten von der Leiterplatte. Wer eine saubere Umgebung wünscht, kann alkoholbasierte Reiniger oder spezielle Flüssigkeiten einsetzen. Darüber hinaus prüfen Fachleute häufig die Lötstellen mit visuellen Inspektionsverfahren. So ist erkennbar, ob eine gleichmäßige Benetzung vorliegt.

Im Produktionsumfeld kommen Reflow-, Dampfphasen- oder Wellenlötverfahren zum Einsatz. Jede Methode besitzt eigene Vorzüge. Reflow-Löten dominiert bei SMD und gilt als besonders flexibel. Wer auf Qualität achtet, profitiert von einer prozesssicheren Montagelinie mit geringem Ausschuss.

Wie berechne ich den Farbcode eines SMD-Widerstands?

Klassische Widerstände nutzen farbige Ringe, während SMD-Widerstände häufiger mit Zahlen oder Buchstaben gekennzeichnet werden. Bei der sogenannten dreistelligen oder vierstelligen Kennzeichnung ergeben die Ziffern eine Kombination aus Widerstandswert und Multiplikator. Das Prinzip ähnelt dem bekannten Farbcode, doch es erfolgt eine alphanumerische Darstellung.

Ein Beispiel: Ein Aufdruck „473“ steht für 47 × 10³ Ohm, also 47 kΩ. Die erste und zweite Ziffer ergeben den Basiswert, die dritte Ziffer fungiert als Zehnerpotenz. „100“ bedeutet 10 × 10⁰ Ohm, also 10 Ω. Bei einer Vierstelligen Kennung wie „1001“ handelt es sich um 100 × 10¹ Ohm, was 1 kΩ entspricht. Das Lesen solcher Kennungen folgt einem klaren Schema.

Eine Sonderform stellen Widerstände mit R-Werten dar, beispielsweise „5R1“ für 5,1 Ω oder „R100“ für 0,1 Ω. Das „R“ zeigt eine Dezimalstelle, was niedrige Widerstandswerte kennzeichnet. Auch Buchstabenkombinationen kommen vor, um enge Toleranzen oder spezielle Eigenschaften zu verdeutlichen. Wer unsicher ist, wirft einen Blick ins Datenblatt, das sämtliche Bezeichnungen erläutert.

Dabei sollte beachtet werden, dass nicht alle SMD-Widerstände einen gut erkennbaren Aufdruck besitzen. Sehr kleine Bauformen wie 0402 sind so winzig, dass sich Beschriftungen nur schwer umsetzen lassen. Hier hilft ein Griff zum Multimeter oder eine Recherche in den Herstellerangaben, um den exakten Wert zu bestimmen.

Wie ist der Code der Widerstände abzulesen?

Anders als bedrahtete Widerstände, die einen Farbcode verwenden, nutzen oberflächenmontierbare Widerstände (SMD) Ziffern und Buchstaben zur Wertbestimmung. Diese Codes stellen nicht den direkten Widerstandswert dar, sondern fungieren als Multiplikator.

3- und 4-Ziffern-Code

Bei dieser Codierung geben die ersten Ziffern den Grundwert an, während die letzte Ziffer die Anzahl der Nullen bestimmt. Beispielsweise steht die Ziffernkombination 391 für 390 Ohm (39 mit einer Null), während 233 23.000 Ohm oder 23 kΩ bedeutet (23 mit drei Nullen). Bei vier Ziffern, wie bei 7201, sind die ersten drei Ziffern der Wert und die letzte die Anzahl der Nullen, was 7.200 Ohm oder 7,2 kΩ ergibt.

R-Code

Sehr niederohmige Widerstände verwenden oft den Buchstaben „R“, der als Dezimalkomma fungiert. So steht beispielsweise R23 für 0,23 Ohm und 5R6 für 5,6 Ohm.

Wichtiger Hinweis zur Messung

Um einen Widerstandswert exakt zu messen, muss das Bauteil idealerweise ausgelötet werden, da umliegende Komponenten auf der Platine das Messergebnis verfälschen können.