Anlagenbau & technische Anlagen » Definition & Erklärung

Aktualisiert: 27.10.2023 | Lesedauer: 7 Minuten

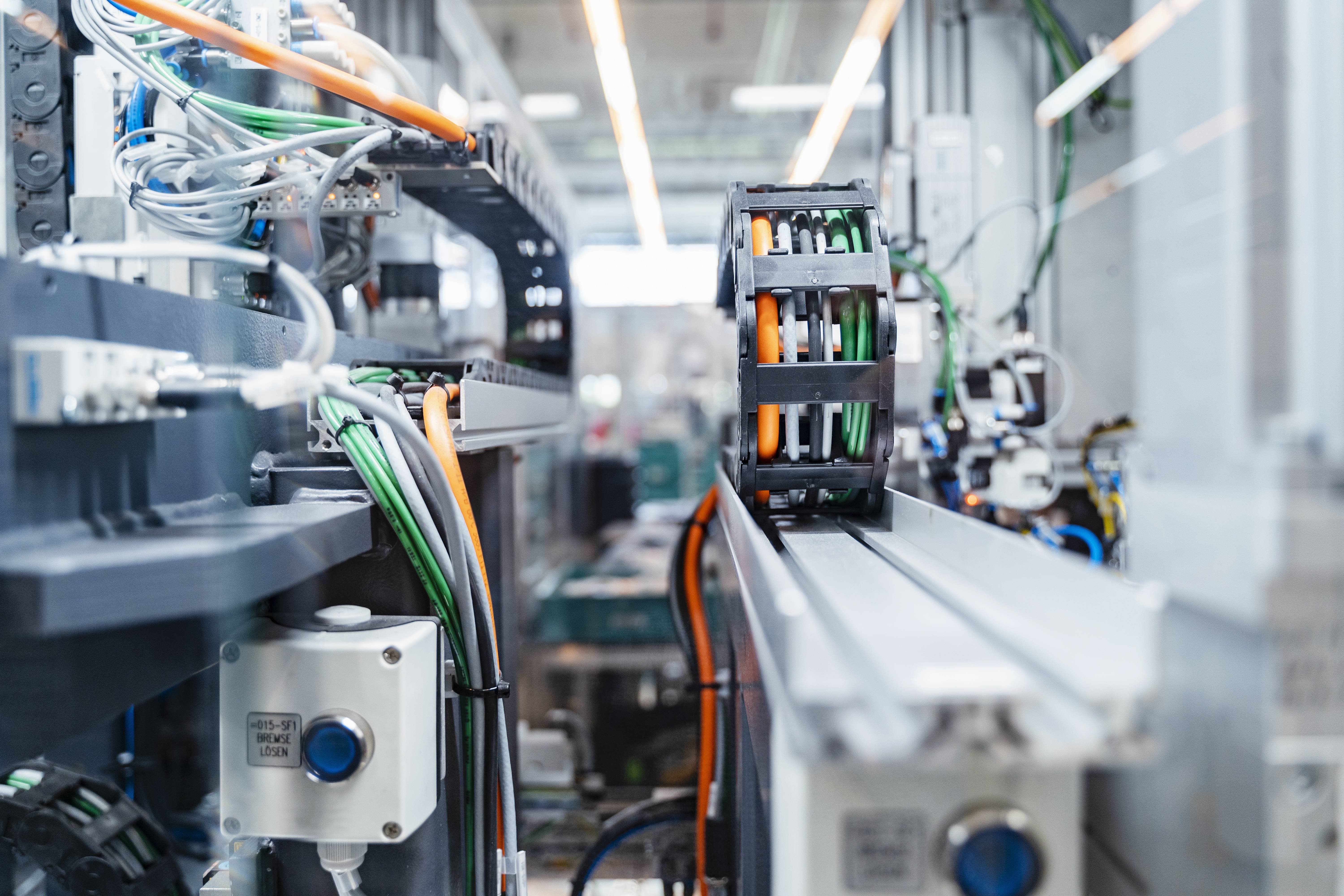

Was haben eine computergestützte Automatik-Bandsäge für die Holzindustrie, eine Förderanlage zur Lebensmittelverpackung und ein Rohr-in-Rohr-Wärmetauscher für die Biogasproduktion gemeinsam? Bei allen drei Beispielen handelt es sich um individuelle technische Anlagen zur Realisierung komplexer Aufgabenstellungen.

Anlagen wie diese werden im Maschinenbau von Anlagenbauern mit dem erforderlichen Know-How realisiert. Ob Lebensmittelindustrie, Pharma Bereich, Bau Sektor, Luftfahrt, Umwelttechnik, Kunststoffverarbeitung, Druck, Verpackung, Baustoffindustrie oder Automobilindustrie, Anlagenbauer gibt es für jede Branche, die Maschinen und Anlagen einsetzt.

Unternehmen aus dem Bereich Anlagenbau und Fördertechnik entwickeln Neuanlagen und stellen Maschinen nach den Anforderungen des Kunden her. Sie übernehmen auch die Anpassung und Modernisierung bestehender Anlagen und kümmern sich über die gesamte Lebensdauer der Maschinen um deren Instandhaltung. Die Instandhaltung von Anlagen ist dabei ein wichtiger Punkt, denn ein maßgeschneiderter Service soll eine hohe Anlagenverfügbarkeit gewährleisten.

Der Maschinen- und Anlagenbauer ist in der Regel für alle Phasen im Lebenszyklus seiner Anlagen zuständig. Die Arbeit beginnt bei der Idee einer Anlage über die Planung, Entwicklung, Fertigung, Montage, Inbetriebnahme und Wartung bis zum Recycling. Sie endet also nicht mit der Übergabe der Anlage an den Kunden, sondern erst mit der Außerdienststellung.

Ein wichtiger Aspekt bei der Errichtung und Wartung technischer Anlagen ist die Einhaltung aller relevanten Qualitätsnormen. Eine Zertifizierung etwa nach DIN EN ISO 9001 garantiert den Anlagenbestellern einwandfreie Prozessabläufe und termingerechte Ergebnisse. Für die Qualität der Anlagen ist die Beschaffenheit und Güte der technischen Komponenten und Teile entscheidend, die bei der Umsetzung der jeweiligen Konstruktion verwendet und im Rahmen der Wartung eingesetzt werden.

Einen wesentlichen Anteil an dieser beeindruckenden und rasanten Entwicklung hatten die Speicherprogrammierbaren Steuerungen, die auch als SPS bezeichnet werden.

Ursprünglich dienten SPS-Systeme dazu, verbindungsprogrammierte Steuerungen (VPS), also komplex verdrahtete Systeme mit unzähligen Relais, Zeitrelais, Hilfsschützen und Logikbausteinen, zu ersetzen. Dadurch konnten die Nachteile der alten Steuerungen, wie beispielsweise hoher Platz- und Materialbedarf, starker Verschleiß und fehlende Flexibilität nicht nur komplett eliminiert werden.

Auch das Monitoring, die Wartung und eine Fehlersuche im Störungsfall sind bei einer speicherprogrammierten Steuerung deutlich leichter durchführbar.

Doch der größte Pluspunkt von modernen SPS-gesteuerten Anlagen ist die Möglichkeit der anlagenübergreifenden Vernetzung.

Vernetzte Anlagen und die Verwendung von Künstlicher Intelligenz zielen auf eine stärkere Automation mit selbstorganisierten Abläufen. Machine Learning hilft Anlagen, große Datenmengen auszuwerten und Zusammenhänge in Echtzeit herzustellen. Vernetzte Anlagenprozesse bieten einen deutlichen Mehrwert für die Industrie, denn die Produktion wird dadurch noch flexibler individualisierbar.

Klimamaßnahmen und Energieeffizienz sind weitere wichtige Punkte bei der Errichtung und Modernisierung von Anlagen. Der ökonomische Umgang mit natürlichen Ressourcen und Energieeinsparungen dienen der Einhaltung von Klimazielen, helfen beim Umweltschutz und sind vor dem Hintergrund steigender Energiepreise ein wirtschaftlicher Faktor.

Verschleiß, Abnutzung, Materialermüdung, Alterung, Korrosion, nachlassende Präzision und Beschädigung durch Einwirkung von außen oder fehlerhafte Nutzung können bei technischen Anlagen zu defekten Bauteilen führen. Eine geringere Leistung, Nutzungseinschränkungen oder gar Stillstände sind die Folgen. Deshalb benötigen maschinelle Anlagen, ebenso wie jedes andere komplexe Gerät, einen regelmäßigen Service. Dabei geht es vor allem um die Instandhaltung nach DIN 31051. Gemäß dieser Industrievorgabe zählen zur Instandhaltung die Wartung, Inspektion, Instandsetzung, Verbesserung und Schwachstellenanalyse. Ziel dieser fünf Grundmaßnahmen ist es, den Sollzustand der Anlagen zu erhalten und bei Bedarf wiederherzustellen. Dazu kommt die Betriebssicherheitsverordnung (BetrSichV), nach der Arbeitgeber verpflichtet sind, Instandhaltungsmaßnahmen an ihren Anlagen durchzuführen.

Wichtig:

Ein konsequenter Instandhaltungskreislauf sichert eine lange Lebensdauer der Anlagen. Er minimiert Ausfallzeiten, verbessert die Sicherheit der Mitarbeitenden sowie der Umwelt, hält die Kosten niedrig und erlaubt eine vollständige Wertschöpfung durch den Anlagenbetreiber.

Anlagenbau - das sind die Instandhaltungsstrategien

Die Instandhaltung ist der Überbegriff für alle Maßnahmen, die Anlagen möglichst uneingeschränkt funktionsfähig halten. Die Instandhaltung gliedert sich in die vorbeugenden Arbeitsschritte Inspektion, Wartung und in den wiederherstellenden Arbeitsschritt Instandsetzung. Wo genau liegen die Unterschiede?

Inspektion

Im Rahmen einer Inspektion führt ein Anlagentechniker einen überprüfenden Check mit Funktionskontrolle durch. So lassen sich Leistungsverluste frühzeitig erkennen. Das Motto einer Anlageninspektion lautet „Schauen, anfassen und messen, aber nichts bearbeiten oder verändern“.

Serviceangestellte beurteilen und dokumentieren den Istzustand der Maschine und ermitteln Abweichungen vom Sollzustand. Dazu kontrollieren sie die Funktionsweise aller Baugruppen, sehen sich die Einstellungen und den Output an, und führen üblicherweise auch Messungen durch. Sie bestimmen und bewerten den Umfang und die Ursachen von Abnutzung. Daraus leiten die Techniker die Konsequenzen für die künftige Nutzung und für eine nötige Reparatur ab. Im resultierenden Inspektionsbericht steht, welche Maßnahmen zur Wiederherstellung des Sollzustands einer Anlage sinnvoll und nötig sind. Ist alles in Ordnung, erhält die Anlage eine Prüfplakette oder ein Prüfzertifikat. Sie kennzeichnet den ordnungsgemäßen Zustand der Anlage und informiert über den Zeitpunkt der letzten Inspektion sowie den nächsten Inspektionstermin.

Wartung

Die vorausschauende Wartung ist eine wiederkehrende präventive Maßnahme, die eine fortschreitende Abnutzung verzögern oder im besten Fall verhindern soll. Sie schützt Ihre Investitionsgüter vor ungeplanten Ausfällen. Wartungsmaßnahmen finden routinemäßig und turnusmäßig statt. Ziel ist die Wiederherstellung des Sollzustands und der Funktionssicherheit der Anlage für einen längeren Zeitraum.

Zur Wartung gehören:

- Die Reinigung der relevanten Anlagenteile

- Der Austausch verschlissener Teile

- Das Auffüllen oder Austauschen von Betriebsmitteln wie Schmier- oder Kühlflüssigkeiten

- Die Justierung oder Kalibrierung der Anlage

An diese Wartungsarbeiten schließt sich ein Probelauf als Funktions-Check an, bevor die Anlage wieder zur Nutzung freigegeben wird.

Wartungsmaßnahmen finden nach Vorgaben des Anlagenherstellers im Ermessen des Anlagenbetreibers oder auf Grundlage gesetzlicher oder behördlicher Vorschriften statt.

Die Durchführung von Wartungsarbeiten sollte protokolliert werden. Das Protokoll dient als Nachweis, etwa gegenüber Behörden oder bei der Durchsetzung von Gewährleistungsansprüchen gegenüber dem Anlagenproduzenten.

Außerdem verbessert ein vollständiger Wartungsnachweis den Wiederverkaufswert.

Instandsetzung

Wird bei der Wartung oder Inspektion ein defektes Anlagenteil entdeckt, steht eine Instandsetzung der Anlage an.

Die Instandsetzung technischer Komponenten soll die ursprüngliche Funktion und damit den Sollzustand der Anlage wiederherstellen.

Je nach Zustand bietet sich eine Reparatur oder ein Austausch der betreffenden Bauteile an.

Die durchgeführten Instandsetzungsmaßnahmen werden im Anlagenprotokoll dokumentiert.

Die Effizienz bei der Anlagenwartung steigern

Wer national und international im Wettbewerb bestehen will, muss Kosten in der Verfahrenstechnik bzw. in der Produktion im Griff haben. Durch eine Optimierung der Fertigung lässt sich sowohl die Leistung als auch die Produktivität des Unternehmens kontinuierlich steigern. Sichere Betriebsabläufe durch zuverlässig arbeitende Anlagen sind dafür die Grundvoraussetzung. Conrad unterstützt Sie im Anlagenbau oder Anlagenbetrieb mit effizienten Teilelösungen für die Wartung, Inspektion und Instandsetzung. Als Industriepartner mit rund 100 Jahren Erfahrung und einer Vielzahl von Produkten und Marken wissen wir sehr genau, worauf es bei der Beschaffung von Ersatzteilen ankommt.

Als autorisierter Single-Source-Lieferant bieten wir Anlagentechnikern, Wartungsingenieuren und allen, die in der Wartung und Instandhaltung tätig sind, eine ganzheitliche Lösung für C-Teile mit Versorgungssicherheit an. Zusammen mit Conrad als Business-Partner für Ihre Güter, Maschinen und Werkzeuge sind Sie in der Lage, jede technologische Herausforderung bestmöglich zu meistern!

Plattform für technische Anlagen

Die C-Teile von Conrad in der von Ihnen benötigten Profi-Qualität erhalten die Leistungsfähigkeit Ihrer Anlagen und stellen die Erfüllung Ihrer gesetzlichen Betreiberpflichten sicher. Unter C-Teile fallen Schrauben, Muttern, Schmiermittel, Reinigungstücher und Ähnliches, die nicht zu den wichtigsten Komponenten einer Anlage oder Maschine zählen. Trotzdem sind sie für das Funktionieren der Anlagen und somit für das Unternehmen unentbehrlich.

Durch flexible Lieferoptionen vom 24h-Standard-Versand bis hin zur 2h-Express- und Wunschtermin-Lieferung an den Standort Ihrer Anlage ist eine schnelle Teileversorgung gegeben. So können Sie auch bei unvorhergesehenen Instandsetzungsarbeiten kurzfristig agieren, Probleme direkt vor Ort beheben und die Arbeitsabläufe in Ihrem Betrieb rasch wieder aufnehmen.

Dabei spielt es keine Rolle, ob Sie Kabel und Leitungen, Befestigungsmaterial, mechanische oder elektronische Teile oder Schmier- und Reinigungsmittel benötigen.

Auch die für die Wartung und Instandhaltung Ihrer Anlagen erforderlichen Werkzeuge, Prüfgeräte und Messgeräte sind bei Conrad nur wenige Mausklicks weit entfernt. Nutzen Sie einfach die Volltextsuche mit Sofort-Verfügbarkeitsanzeige im Onlineshop, Conrad Smart Procure oder eine auf Ihr Unternehmen abgestimmte eProcurement-Lösung.

Gleich welcher Bestellvariante Sie und Ihre Mitarbeiter den Vorzug geben: Die Bündelung Ihrer MRO-Einkäufe (Single Creditor) führt zur Vereinfachung der Prozesse und verschafft Ihrem Unternehmen mehr Effizienz. Die Abkürzung MRO steht für Maintenance (Wartung), Repair (Reparatur) sowie Operations (Betrieb). Unter MRO-Einkäufe fallen alle Teile im Unternehmen mit untergeordneter Bedeutung für das Endprodukt. MRO-Teile sind in Industriebetrieben in großer Zahl vorhanden. Ihr Einkaufsvolumen ist vergleichsweise gering, der Aufwand für die Beschaffung aber überproportional hoch. Das Zusammenfassen der MRO-Einkäufe und die Beschaffung bei einem großen statt vieler kleinen Lieferanten reduziert den Aufwand für die Koordination und Durchführung von MRO-Bestellungen drastisch. In Folge sinken die effektiven Teilekosten.

Sparpotenziale durch Lieferantenbündelung ausschöpfen

Das dynamische Beschaffungsmanagement mit Conrad als Partner bietet Ihrem Unternehmen eine Menge wirtschaftliche Vorteile. Durch schlanke Bestellvorgänge mit einheitlichen Artikeldaten reduzieren Sie den Personal-, Zeit- und Logistikaufwand. So halten Sie den Verwaltungsaufwand beim Bearbeiten von Bestellungen insgesamt gering und profitieren von einer nachhaltigen Kostenoptimierung.

Sicherheitsrisiken für Industrieanlagen

Die zunehmende Digitalisierung und Vernetzung von Maschinen und Produktionsanlagen bietet Industrieunternehmen neue Möglichkeiten, etwa im Servicebereich. So lässt sich durch Auswertung von Maschinendaten vorausschauend einschätzen, wann und welche Wartungs- und Instandhaltungsmaßnahmen notwendig werden. Eine effiziente Wartung auf Basis digital gesteuerter Zyklen vermeidet ungeplante Ausfälle sowie langen Stillstand und senkt die Instandhaltungskosten nachhaltig.

In weltweit vernetzten Produktionsabläufen wird das Thema Wirtschaftlichkeit und Industrial Security immer wichtiger. Angriffe auf intelligente Maschinen von außen oder innen können ohne ausreichende Schutzmaßnahmen zu Anlagenausfällen bis hin zum Stillstand der Produktion führen und hohe Kosten verursachen.

Noch drastischer sind die Folgen, wenn durch Manipulationen in der Prozesssteuerung physische Schäden an Produkten entstehen oder die Produktqualität leidet, weil Teile unbemerkt nicht richtig montiert oder Rezepturen geändert wurden. Darüber hinaus drohen Reputationsschäden mit weitreichenden wirtschaftlichen Folgen für den betroffenen Betrieb. Auch Industriespionage gefährdet die Wettbewerbsfähigkeit. Darüber hinaus rückt zunehmende behördliche Regulierung wie durch den EU Cybersecurity Act die Industrial Security in den Fokus.

Lückenlose Industrial Security für Produktionsanlagen

Die ansteigende Produktionsdigitalisierung macht ein umfassendes Sicherheitsmanagement in den Bereichen Automatisierung, Fertigung und Anlagenkonnektivität unumgänglich. Ziel der Maßnahmen ist es, die vernetzten Abläufe gegen Angriffe aus dem Cyberraum und aus dem Unternehmen selbst zu schützen.

Die Verbesserung der Anlagensicherheit erfordert ein ganzheitliches Konzept, das sich eng an den Maschinen und Workflows des Unternehmens orientiert. Es reicht von der Zugangskontrolle zum Betriebsgebäude, abgestuften Zugriffsrechten auf Maschinen, Software-Updates für Hardware und Prozesssteuerung bis hin zur Kommunikationskontrolle zwischen IT-Systemen und Anlagentechnik.

Besonders kritisch sind die Übergänge vom internen Anlagennetzwerk zu Service-Angeboten und Dienstleistungen in der Cloud und Schnittstellen zu Systemen von Lieferanten und Dienstleistern.

Ein fortwährendes Monitoring der verfügbaren Prozessdaten und Statusinformationen hilft potenzielle Risiken auszumachen und rechtzeitig Gegenmaßnahmen zu ergreifen.

Sicherheit im Produktions- und Automatisierungsbereich

Der Schwerpunkt im Anlagenbau und bei der Produktionssteuerung liegt üblicherweise auf der Funktionalität und Handhabung der Systeme und nicht auf Sicherheitsaspekten. Es existieren unterschiedlichste Ansätze für ganzheitlich sichere Produktionsmaschinen im IoT-Zeitalter, zum Beispiel die Norm IEC 62443. Diese setzt ein auf dem Defense-in-depth-Ansatz basierendes IT-Sicherheitskonzept auf.

Die IEC 62443 beschreibt Schutzmaßnahmen, die auf den verschiedenen technischen Ebenen einer industriellen Betriebsanlage wie Systemen, Komponenten, Software und Anwendungen, aber auch an organisatorischen Prozessen ansetzen. Dabei differenzieren die Maßnahmen nach der Rolle innerhalb der Anlagenstruktur: Maschinenhersteller, Systemintegratoren und Betreiber der Anlagen.

Zu den empfehlenswerten Schutzmaßnahmen gehört eine permanente Anlagen- und IT-Überwachung. Sie stellt die Integrität der Netzwerkinfrastruktur sicher und hilft, zielgerichtete Angriffe aufzudecken.