Cobots » Kollaborative Roboter als Einstieg in die Automatisierung

Aktualisiert: 03.05.2024 | Lesedauer: 5 Minuten

Die industrielle Fertigung von Produkten ist für Hersteller täglich eine neue Herausforderung. Besonders dann, wenn große Stückzahlen mit höchster Präzision bei günstigem Preis gefordert werden. Die Einführung des Fließbandes vor über 100 Jahren war dazu bereits der erste Schritt. In der Automobilindustrie hat sich die Fließbandfertigung dank der hohen Effizienz bis heute bestens bewährt.

Ein weiterer großer Schritt in Richtung effizienter Produktion war die Einführung von immer besser werdenden Industrierobotern. Komplexe Tätigkeiten wie das Schneiden, Schweißen oder Lackieren von Werkstücken, für die Fachkräfte oft eine jahrelange Berufserfahrung benötigen, führen Industrieroboter deutlich schneller und in höherer Präzision aus. Doch die dafür benötigten Investitionen waren bis dato oftmals nur von großen Firmen und Konzernen zu bewältigen.

Mit einem kollaborierenden Roboter können nun auch kleine und mittelständische Betriebe die Vorteile der Automation nutzen, ohne dabei eine Kostenexplosion befürchten zu müssen.

Wir erklären Ihnen gerne, wie das funktioniert und wo die Vorteile der kollaborativen Robotik liegen.

Wir möchten Sie bei der Auswahl Ihres Cobots aktiv unterstützen. Zu diesem Zweck wurden in Zusammenarbeit mit der Rheinisch-Westfälischen Technischen Hochschule Aachen (RWTH Aachen) alle relevanten Inhalte zum Thema Cobot in einem Whitepaper zusammengefasst. In diesem erhalten Sie noch tiefgreifendere Informationen, die in unserem Ratgeber nicht alle abgedeckt werden könnten.

Unsere Whitepaper Inhalte im Überblick

-

Cobot – Das Tool für die flexible Automation

-

Anwendungsbereiche, Potentiale und Hürden

-

Ein Werkzeug mit zahlreichen Vorteilen

-

Sicherheitstechnische Rahmenbedingungen

-

Integration in bestehende Produktionssysteme

-

Marktübersicht

-

Anwendungsbeispiele und Branchen

-

Einführung von Cobots im Unternehmen

Das Adjektiv „kollaborativ“ steht für „zusammenarbeitend“ und beschreibt somit schon das wesentlichste Leistungsmerkmal. Wobei sich die Zusammenarbeit nicht auf gemeinsame Tätigkeiten zwischen einzelnen Robotern bezieht, obwohl das durchaus möglich wäre. Vielmehr ist die Zusammenarbeit von Robotern und Menschen gemeint.

Kollaborative Roboter werden auch als Cobots bezeichnet. Der Begriff „Cobot“ ist ein Kunstwort, das aus den englischen Bezeichnungen „Collaboration“ und „Robot“ zusammengefügt wurde. Mittlerweile ist "collaborative robotic" weltweit ein deutlich sichtbares Zeichen für den dynamischen Wandel, der sich aktuell bei vielen Prozessen in der Fertigung abzeichnet.

Denn für komplexe Tätigkeiten, wie punktgenaues Schweißen, hauchdünnes Beschichten oder die präzise Montage sind die universalen Cobots geradezu prädestiniert. Somit tragen kollaborative Roboter mit dazu bei, den drohenden Fachkräftemangel ein wenig zu kompensieren.

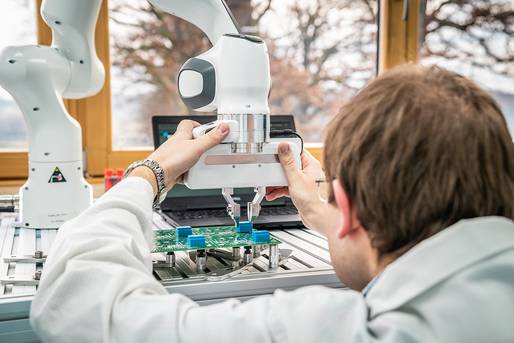

Industrieroboter sind lediglich darauf ausgerichtet, ihre vorprogrammierten Bewegungsabläufe stur abzuarbeiten. Da die Roboter zum Teil recht große oder schwere Teile bewegen, agieren sie in einem für Personen gesperrten Bereich. Cobots hingegen sind als Knickarmroboter dafür ausgelegt, Betriebsangehörige beim Arbeiten aktiv zu unterstützen. Somit teilen sich Mensch und Maschine tätigkeitsbedingt den gleichen Arbeitsraum beziehungsweise arbeiten im selben räumlichen Umfeld.

In diesem Zusammenhang wird oft von „MRK“ gesprochen, was letztendlich nur die Abkürzung für Mensch Roboter Kollaboration darstellt.

Um diese räumlich enge Zusammenarbeit zu ermöglichen, werden kollaborierende Roboter mit einer umfangreichen Sensorik ausgestattet. Im Zusammenspiel mit der ausgeklügelten Software reagieren die sensitiven Schwenkarmroboter mittlerweile ausgesprochen intelligent auf ihr Umfeld.

Um im Falle einer drohenden Kollision rechtzeitig stoppen zu können, sind die maximalen Bewegungs-Geschwindigkeiten eines Cobots langsamer als bei Industrierobotern, die alleine in ihrem Bewegungsfeld agieren.

Im Gegensatz zu klassischen Industrierobotern, die groß, schwer und teuer sein können, bietet die Robotik mit Cobots entscheidende Vorteile. Denn MRK-Anwendungen sind wesentlich umfangreicher und umfassen weit mehr als lediglich Pick-and-Place-Aufgaben. Aus diesem Grund haben wir die wesentlichen Vorteile von Cobot-Anwendungen exemplarisch für Sie zusammengefasst.

Wesentliche Vorteile beim Einsatz von Cobots

Praktischer Nutzen

Ständig wiederkehrende manuelle Tätigkeiten, wie beispielsweise das exakte Zuschneiden, Fräsen oder Verschweißen von Bauteilen, lassen sich leicht automatisieren. Die Arbeiten werden somit einfacher, schneller und kostengünstiger erledigt. Die dadurch entlasteten Mitarbeiter stehen dann für andere Aufgaben oder zur Qualitätskontrolle zur Verfügung.

Kostenvorteil

Im Gegensatz zu großen Industrierobotern bewegen sich Cobots auf einem deutlich niedrigeren Preisniveau. Dadurch können sich auch mittlere oder kleinere Betriebe die Anschaffung leisten. Zudem sind der Zeitraum und die Laufzeiten, bis sich ein Cobot im vollen Umfang amortisiert hat, deutlich kürzer als bei teuren Industrierobotern.

Kompakte Bauform

Durch die kompakte Bauform und die interaktive Funktionsweise ist der Platzbedarf sehr gering. Dadurch können kollaborative Roboter relativ einfach und ohne große Umbaumaßnahmen in das bestehende Arbeitsumfeld eingebunden werden. Die Integration erfolgt dann unter Berücksichtigung der aktuell geltenden Richtlinien aus dem Bereich Maschinensicherheit.

Flexible Einsatzmöglichkeiten

Ein Roboter besteht aus einer Mechanik, die hochpräzise und stellgenau arbeitet. Durch die unterschiedlichen Gelenke sind die Bewegungsabläufe sehr flexibel und können individuell an die zu erledigenden Arbeitsschritte angepasst werden. In Kombination mit unterschiedlichen Werkzeugen sind die Einsatzmöglichkeiten fast grenzenlos.

Einfachste Programmierung

Das Einlernen der erforderlichen Bewegungen erfolgt über einen Touchscreen mit übersichtlicher Nutzeroberfläche und intuitiv bedienbarer Software. Alternativ dazu kann der Einlernvorgang über das manuelle Führen des Roboterarms (Hand-Guiding) erfolgen. Bei systemübergreifenden Anwendungsfällen ist auch eine klassische Programmierung möglich.

Steigerung der Effektivität

In Summe führen die aufgelisteten Vorteile zu einer deutlich gesteigerten Effektivität. Durch den 24/7-Einsatz von Robotern sind Unternehmen in der Lage, deutlich flexibler auf veränderte Marktsituationen zu reagieren. Im Gegensatz zu Mitbewerbern können dann auch Aufträge angenommen werden, die ohne Automation nicht lukrativ genug wären.

Übrigens: Neben den stationären Cobots gibt es mittlerweile auch mobile Roboter auf dem Markt. Losgelöst von einer örtlichen Begrenzung sind diese kollaborativen Roboter extrem flexibel in der MRK-Anwendung. Darum können sie leicht in die laufende Produktion bzw. in die bestehende Automation eingebunden werden.

Bei MRK-Anwendungen legen Hersteller größten Wert auf Sicherheit. Denn die Mensch-Roboter-Kollaboration, also die direkte Zusammenarbeit zwischen menschlichen Kollegen und Robotern, birgt ein nicht unerhebliches Kollisionsrisiko. Schließlich arbeiten Mensch und Maschine im gleichen Aktionsbereich. Hinzu kommt, dass sich Menschen, im Gegensatz zu Robotern, situationsbedingt stets unterschiedlich verhalten. Aber auch die Geschwindigkeit der Arbeitsabläufe spielt eine große Rolle. Je schneller der Roboter agiert, desto größer ist die Gefahr einer Kollision und umso höher sind die dabei auftretenden Kräfte. Deshalb rüsten Cobot-Hersteller ihre Systeme mit umfangreicher Sensorik aus. Besonders Kraft-Moment-Sensoren, Näherungs-Sensoren und Kameras werden in der Robotik häufig eingesetzt.

Dadurch sind kollaborative Roboter in der Lage, zum Teil schon vor der tatsächlichen Berührung mit einem Menschen die Gefahr zu erkennen und die Bewegung abrupt zu stoppen. Aber auch für die durchzuführenden Arbeitsaufträge stehen vielfältige Sensoren zur Verfügung. So ist es Cobots möglich, immer mit einem exakt angepassten Kraftaufwand zu greifen

Doch unabhängig davon ist es extrem wichtig, die im Wirkungsbereich des Cobots arbeitenden Personen im Umgang mit dem Roboter zu schulen. Dabei sollten die betreffenden Leute umfassend über die vorhandenen Schutzmaßnahmen und Sicherungseinrichtungen informiert werden. Dies dient der Arbeitssicherheit und schafft bei Mitarbeitenden das erforderliche Vertrauen in die Technik des MRK-Roboters.

Wie bereits erwähnt, sind Cobots als wirtschaftliche Automatisierungslösung für kleine bis mittelständische Unternehmen (KMUs) konzipiert. Dabei spielt es zunächst keine Rolle, um welche Art es sich bei dem Unternehmen (Produktion oder Logistik) handelt. Selbst Handwerksbetriebe können von Robotern profitieren. Denn sobald Aufgaben anfallen, die ständig sich wiederholende Handgriffe erfordern, können Cobots eingesetzt werden, um die Menschen vor Ort beim Arbeiten zu unterstützen. Nachfolgend haben wir einige Anwendungen genauer aufgelistet:

Montagetätigkeiten

In Montagelinien können Cobots zum zuverlässigen Verschrauben, Verschließen, Kleben oder Schweißen genutzt werden.

Produktionstätigkeiten

Bei der Produktion sind Cobots zum exakten Zuschneiden, Schleifen, Entgraten, Polieren, Markieren oder Verpacken geeignet.

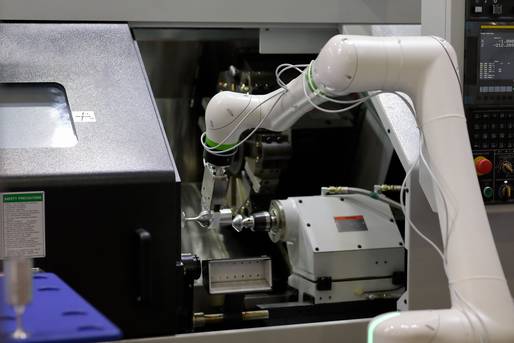

Maschinenbestückung

Für die maschinelle Bearbeitung können Cobots die Rohlinge in eine Maschine einführen und anschließend wieder entnehmen.

Aufnehmen und Ablegen

Bei schweren Werkstücken, die zur weiteren Bearbeitung umgelagert werden müssen, sind Roboter eine wertvolle Unterstützung.

Unser Praxistipp: Auslastung und Flexibilität

Auch wenn die anfallenden Arbeiten aufgrund von begrenzten Stückzahlen oder Kleinserien nicht kontinuierlich anfallen, sind die hilfreichen Roboter mit Sicherheit eine lohnende Anschaffung. Denn Industrieroboter führen oftmals über ihre komplette Laufzeit immer nur den gleichen Bewegungsablauf durch. Wird das momentan bearbeitete Werkstück nicht benötigt, steht der Industrieroboter ebenfalls. Im Gegensatz dazu bieten Cobots eine wesentlich höhere Flexibilität. Ohne komplette Anlagen neu programmieren zu müssen, können kollaborierende Roboter leicht und schnell auf die neuen Bewegungsabläufe angepasst werden.

Momentan sind sowohl Cobots für die Automatisierung als auch MRK ein absolutes Trendthema. Denn immer mehr Unternehmen erkennen das enorme Potenzial, das der Einsatz von Robotern in der Automatisierung bietet. Aus diesem Grund bringen Hersteller wie Universal Robots, ABB, Kuka, Bosch Rexroth, Franka Emika, Kassow Robots, LBR iiwa, Rethink Robotics, TM Roboter oder Yuanda Robotics immer mehr Modelle auf den Markt. Und ebenso vielfältig wie die Hersteller sind auch die unterschiedlichen Systeme. Da fällt es schwer, den richtigen Cobot für die geplante Anwendung zu finden. Denn die Angaben zur Traglast (Payload) oder die erforderliche Reichweite (Reach) reichen bei Weitem nicht aus.

Beim Download unseres Whitepapers zu Cobots haben Sie die Möglichkeit, Ihre Kontaktdaten anzugeben. So können wir all Ihre noch offenen Fragen direkt und persönlich mit Ihnen klären.

Eine weitere Option, den passenden Cobot zu finden, ist die Nutzung unserer Cobot-Entscheidungshilfe Diese ist ideal, wenn Sie bereits eine Idee haben, aber dennoch unsicher sind, welches Modell Ihren Anforderungen entspricht. Über 11 Fragen kommen Sie zu einer möglichen Entscheidung.