MEMS » Mikro-Elektronisch-Mechanische-Systeme einfach erklärt

Veröffentlicht: 22.08.2022 | Lesedauer: 7 Minuten

Die wenigsten Menschen wissen mit der Abkürzung „MEMS“ oder dem Begriff MEMS-Sensor etwas anzufangen. Dabei hat mit Sicherheit schon jeder einmal die Anwendung und den praktischen Nutzen eines MEMS-Sensors selbst erlebt. Zum Beispiel, wenn eine einfache Drehung eines Smartphones ausreicht, damit das am Display dargestellte Bild größer und damit besser sichtbar anzeigt wird.

Um diese anwenderfreundliche Lösung realisieren zu können, sind im Telefon spezielle MEMS-Sensoren erforderlich, die Drehbewegungen und Beschleunigungen erkennen können. Was bei einem Smartphone eher eine nette Spielerei darstellt, ist in vielen anderen Bereichen der Technik mittlerweile eine zwingende Notwendigkeit geworden.

Für uns ist das ein triftiger Grund, MEMS-Sensoren und die Technik dahinter etwas genauer zu beleuchten.

Die Bezeichnung „MEMS“ ist die Abkürzung für Micro-Electro-Mechanical-Systems, also für Mikro-Elektro-Mechanische Systeme. Entsprechend dem Namen handelt es sich bei einem MEMS um eine Kombination von Mechanik und Elektronik auf engstem Raum. Der Grund für die Entwicklung der MEMS-Technologie war letztendlich eine logische Folge davon, dass die klassische Feinmechanik und Feinwerktechnik für elektronische Geräte schon in den 1980er Jahren an ihre Grenzen stieß.

Obwohl die herkömmliche Bearbeitung von Materialien im Idealfall Toleranzen mit dem Bruchteil eines Millimeters ermöglichte, war das viel zu grob. Besonders dann, wenn komplette Bauteile und Strukturen hergestellt werden sollen, deren Gesamtabmessungen deutlich unter einem Millimeter liegen. Dies lässt sich nur durch die Kombination von Mikroelektronik und Mikromechanik bewerkstelligen.

So lassen sich in der Mikrosystemtechnik Aktoren wie Pumpen, Motoren, Mikrofone, Lautsprecher oder auch Sensoren in winziger Bauform herstellen. Selbst in der Medizin wird diese Technologie zunehmend für biometrische Sensoren genutzt. Dank MEMS-Mikrofonen und MEMS-Lautsprechern sind moderne Hörgeräte äußerst unauffällig und fast nicht sichtbar. Übrigens, der Bubble Jet Druckkopf eines Tintenstrahldruckers ist ebenfalls ein auf MEMS-Basis funktionierendes System.

Da die Abmessungen der mechanischen Komponenten eines MEMS sich nicht im Millimeterbereich (mm), sondern im Mikrometerbereich (µm) bewegen, müssen bei der Produktion gänzlich neue Wege beschritten werden. Allerdings wird dazu eine bekannte und bereits bewährte Technologie benutzt. Wie bei der Herstellung von Halbleiterchips für integrierte Schaltungen (ICs) werden die Strukturen der MEMS-Komponenten auf einer Scheibe aus Silizium (Silizium-Wafer) aufgebaut. Für den Aufbau und die Fertigung von MEMS-Bauteilen werden unterschiedliche Verfahren zur Oberflächenmikrobearbeitung genutzt:

Fotolithografie

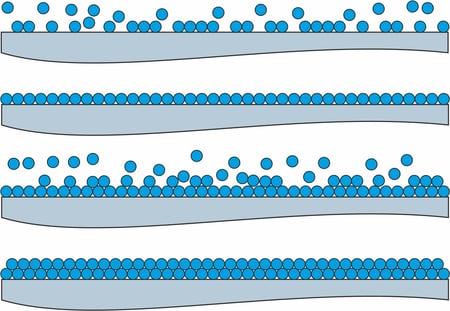

Bei der Fotolithografie werden die benötigten Bereiche der Funktionsschicht (1) beim Ätzvorgang durch einen Fotolack (2) geschützt.

Dieser wird zunächst im Schleuderverfahren als homogene Schicht flächendeckend aufgetragen (siehe obere Abbildung der Skizze).

Bei der anschließenden Belichtung des Fotolacks (siehe mittlere Abbildung der Skizze) wird mit einer Maske (3) gearbeitet, die benötigte und nicht benötigte Bereiche scharf abgrenzt.

Wurde ein Positivlack verwendet, werden bei der Entwicklung die belichteten Bereiche des Fotolackes herausgelöst (siehe untere Abbildung der Skizze).

Bei einem Negativlack werden die abgeschatteten Bereiche herausgelöst. Danach kann der Wafer geätzt werden.

Ätzvorgang

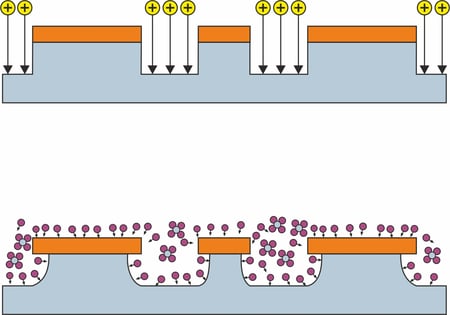

Um die erforderlichen Strukturen im Silizium zu erstellen, werden herkömmliche nasschemische, aber auch trockenchemische Ätzverfahren genutzt. Beim reaktiven Ionenätzen handelt es sich um ein chemisch-physikalisches Trocken-Ätzverfahren, das bei der Herstellung von MEMS besondere Möglichkeiten bietet. In einem Gasplasma werden positiv aufgeladene Ionen erzeugt und zielgerichtet zur negativen Elektrode mit den Wafern beschleunigt.

Beim Auftreffen lösen die Ionen Material aus der Oberfläche (physikalisches Ätzen). Entsprechend der Bewegungsrichtung der Ionen entsteht ein anisotropes Ätzprofil (siehe obere Abbildung).

Durch das Verändern der Prozessparameter (Druck, Plattenabstand, Gasfluss oder Generatorleistung) kann das Verhalten der Ionen beim Ätzvorgang beeinflusst werden. Sie verhalten sich dann nicht mehr zielgerichtet, sondern verändern aufgrund von Zusammenstößen ständig die Richtung.

Der Ätzvorgang ist nun ungerichtet (isotrop) und hat durch die Reaktion der freien Radikalen auf der Oberfläche einen chemischen Charakter. Dadurch können auch durch den Fotolack geschützte Bereiche unterwandert werden (siehe untere Abbildung).

Abscheiden

Beim Atomlagenabscheiden (ALD für Atomic Layer Deposition) werden durch Oberflächenreaktion mit dem Substrat gleichmäßige atomare Schichten im Nanobereich aufgebaut. Selbst komplexe Strukturen mit Vertiefungen lassen sich bei entsprechender Vorgehensweise optimal beschichten. Dazu werden je nach benötigter Funktion die unterschiedlichsten Substanzen verwendet.

Die Auswahl des Materials hängt davon ab, ob die elektrischen, thermischen, piezoelektrischen, magnetischen oder mechanischen Eigenschaften der Schichten genutzt werden sollen.

Die Abscheidung kann entweder selektiv erfolgen oder es wird in einem nachfolgenden Ätzprozess die strukturierte funktionale Schicht erzeugt.

Erstellung von 3D-Strukturen

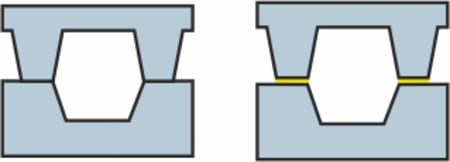

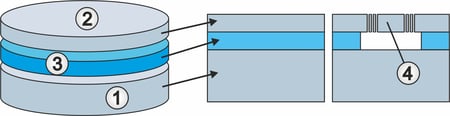

Bei mikromechanischen Systemen ist es für viele Anwendungen erforderlich, dass es Strukturen und Komponenten gibt, die sich in einem bestimmten Maß bewegen können. Dies funktioniert nur, wenn die Strukturen entsprechend geformt und innerhalb des Systems richtig gelagert bzw. verankert sind. Um dreidimensionale bewegliche Strukturen erzeugen zu können, werden SOI-Wafer (Silizium On Insulator) verwendet.

Bei diesen Wafern ist zwischen dem Trägersubstrat aus Silizium (1) und der aktiven Silizium-Einkristall-Schicht (2) noch eine isolierende Oxidschicht (3) eingebettet. Durch geeignete Ätzverfahren kann die Oxidschicht unter der Struktur entfernt und so bewegliche Mikrokomponenten (4) geschaffen werden.

Kombination der Fertigungsverfahren

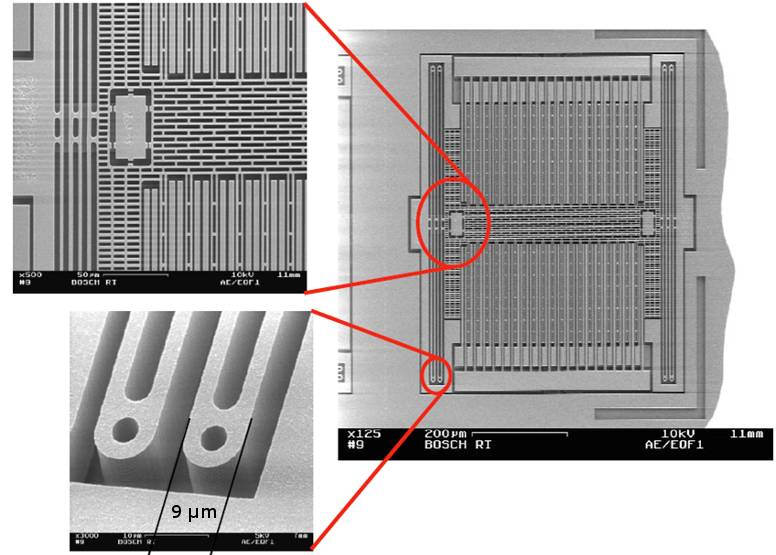

Durch die Kombination der oben aufgeführten Fertigungsmethoden bzw. durch das mehrfache Abscheiden und Ätzen dünner Strukturschichten und Opferschichten lassen sich vielfältige mikromechanische Strukturen und Vertiefungen erzeugen. Die dabei erreichten Abmessungen der einzelnen Komponenten sind deutlich kleiner, als der Durchmesser eines menschlichen Haares, der rund 50 - 80 µm beträgt.

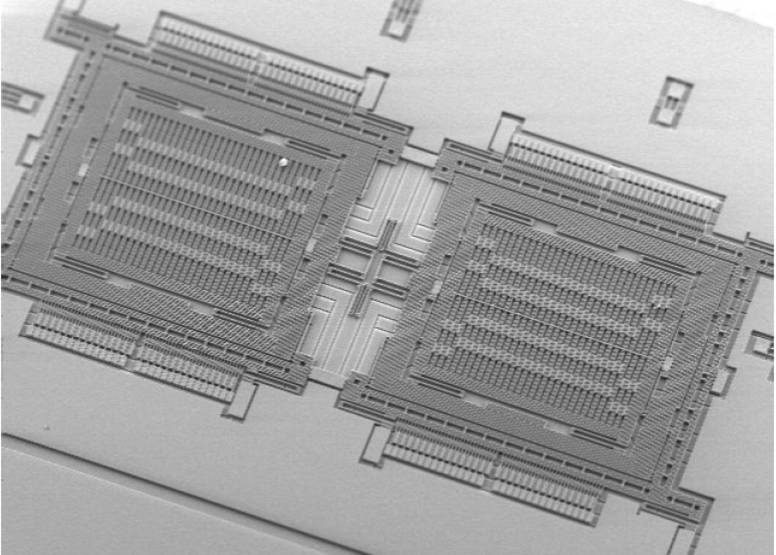

Das beigefügte Bild zeigt einen kleinen Ausschnitt eines MEMS-Sensors, um die extrem kleinen und trotzdem sauber gefertigten Strukturen zu veranschaulichen.

Der maschinelle Prozess bei der MEMS-Fertigung gewährleistet dabei eine zügige Herstellung und eine stets gleichbleibend hohe Qualität. Zudem ermöglichen die enormen Stückzahlen und der geringe Materialeinsatz eine kostengünstige Massenfertigung.

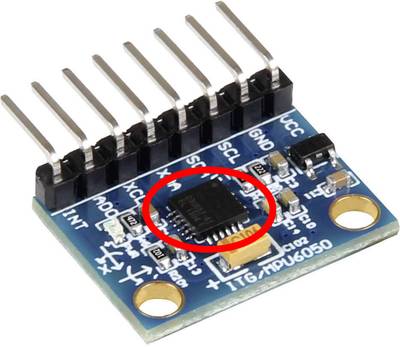

Die MEMS-Technologie eignet sich in idealer Weise für die unterschiedlichsten Sensoren. Besonders MEMS-Beschleunigungssensoren und Drehratensensoren lassen sich mit der MEMS-Technologie hervorragend realisieren. Ältere Sensoren konnten lediglich eine Bewegung in eine Richtung erfassen. Bei modernen Sensoren, wie z.B. dem Sensorchip MPU-6050, sind ein 3-Achsen-Beschleunigungssensor und einen 3-Achsen Drehratensensor (Gyroskop) in einem lediglich 4 x 4 mm kleinen Gehäuse integriert.

Durch den geringen Platzbedarf lässt sich dieser MEMS-Sensor leicht in die unterschiedlichsten Geräte implementieren. Aber auch bei der Entwicklung oder in Ausbildung wird dieser Sensorchip gerne genutzt, wie diese Sensorplatine für Entwicklungskits wie Arduino oder Raspberry Pi zeigt.

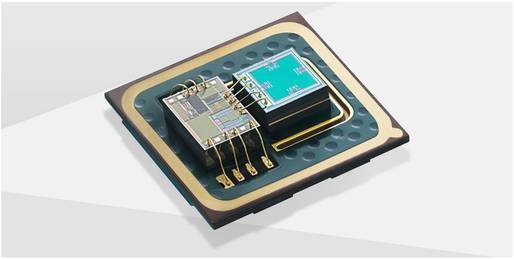

Im Gegensatz dazu ist es bei intelligenten Sensoren aber auch durchaus üblich, dass die MEMS-Mechanik und die Auswerteelektronik inkl. der digitalen Signalverarbeitung eigenständige Baugruppen sind.

Die einzelnen Baugruppen werden erst bei der Fertigung des Sensors innerhalb des Chip-Gehäuses miteinander verdrahtet.

Weitere beliebte Sensoren, bei denen die MEMS-Technik immer stärker genutzt wird, sind Durchflusssensoren, Drucksensoren, Neigungssensoren, Temperatursensoren und Sensoren für Gase oder die Luftqualität.

Die Technologie und die Funktion eines MEMS-Sensors lassen sich am einfachsten an einem Beschleunigungsmesser aufzeigen. Bei einem Beschleunigungsmesser werden nach dem oben erwähnten Produktionsverfahren kammähnliche Mikro-Strukturen erstellt.

Das mittlere Element (1) ist dabei eine beweglich gelagerte Masse und wird mit federnden Elementen (2) in der Mittelstellung gehalten. Das obere Kammelement (3) und das untere Element (4) sind fest mit dem Sensorgehäuse verbunden.

Die ineinander greifenden Zähne der Kämme stellen Kondensatoren dar, die aufgrund ihrer Größe und dem momentanen Abstand zwischen den Anschluss-Punkten A und C bzw. B und C eine bestimmte messbare Kapazität aufweisen.

Die wirksamen Flächen der Kondensatoren wurden in der Skizze grün dargestellt.

Das Funktionsprinzip

Je nach Beschleunigung oder Verzögerung wirkt eine Kraft auf den Beschleunigungsmesser, der die bewegliche Kammstruktur im Inneren seitlich nach links oder rechts auslenkt.

Dadurch verändert sich die relative Position der Kammzähne zueinander. Dies hat zu Folge, dass sich auch der Abstand der Kondensatorflächen und somit der Kapazitätswert ändert.

Wenn der Abstand kleiner wird, steigt der Kapazitätswert. Wird der Abstand größer, sinkt der Wert der Kapazität. Je nachdem, wie die Kapazitätsänderungen zwischen den Anschluss-Punkten A und C bzw. B und C ausfallen, kann die digitale Elektronik des Sensors die Stärke und die Richtung der Beschleunigung feststellen.

Demzufolge wird bei dem oben erwähnten Smartphone das Bild nach der Drehung auch richtig und nicht am Kopf stehend angezeigt.

Tatsächlicher Aufbau

Die Skizzen in diesem Abschnitt sind sehr einfach gehalten, um den Aufbau und die Funktionsweise anschaulich zu erklären. Zu diesem Zweck haben wir auch die Auslenkung der bewegten Masse sehr deutlich dargestellt. Die beiden beigefügten Bild zeigen den tatsächlichen Aufbau eines MEMS-Sensors.

Der Drehratensensor besteht aus zwei über ein Doppelkreuz mechanisch gekoppelten Beschleunigungssensoren. Dadurch ist es möglich, Drehbewegungen um eine Achse zu erfassen. Dieser komplexe Vorgang wurde von der Firma Bosch in diesem Video anschaulich erklärt.

Wie bereits eingangs erwähnt, finden MEMS-Sensoren in vielen mobilen Geräten und Smart Devices Anwendung. In Notebooks zum Beispiel erkennen Beschleunigungssensoren einen Sturz, sodass der Schreib-/Lesekopf der HDD-Festplatte rechtzeitig vor dem Aufschlag in die Parkstellung gefahren werden kann. Aber auch in der Kfz-Technik werden MEMS sehr gerne genutzt. Dort regeln sie beispielsweise die ESP-Funktion, lösen bei einem Unfall die Airbags aus oder sorgen dafür, dass die Navigation weiter funktioniert, auch wenn in einem Tunnel keine GPS-Satelliten empfangen werden.

Die industrielle Herstellung hat den Vorteil, dass hochwertige MEMS-Sensoren sehr kostengünstig erhältlich sind. Deshalb greifen die Hersteller von Coptern und Drohnen gerne darauf zurück. Sogar in Modellen in der Preiseinstiegsklasse wird die clevere MEMS-Technik verwendet, um eine hervorragende Flugstabilität zu erreichen.

Kamerastabilisierung mit MEMS-Sensoren

Bei hochwertigen Copter-Modellen ist die mikromechanische Stabilisierung der Kamerahalterung eine weitere nützliche Anwendung. Da die Schaukelbewegungen im Flug automatisch ausgeglichen werden, sind absolut ruhige und wackelfreie Videos ganz einfach zu erstellen.

Die korrekte elektrische Messung unterschiedlicher physikalischer Größen und die elektronische Weiterverarbeitung der Informationen waren technisch schon immer eine besondere Herausforderung. Mit der MEMS-Technik steht aber nun eine Technologie zur Verfügung, die nicht nur präzise, robuste und langlebige Aktoren und Sensoren ermöglicht. Dank der verwendeten Nanostrukturen und der industriellen Massenfertigung werden die Bauteile immer kleiner, leistungsfähiger und kostengünstiger. Nicht umsonst hat die MEMS-Sparte in den letzten Jahren ein enormes Wachstum erlebt. Da die Sensorik in fast jedem Bereich unserer technisierten Welt eine wichtige Rolle spielt, wird die MEMS-Technologie weiter auf Wachstumskurs bleiben. Wir, die Verbraucher, werden davon nur so viel mitbekommen, dass bei unseren technischen Geräten bis dato nicht realisierbare Funktionen und Leistungsmerkmale plötzlich scheinbar mühelos möglich sind.